Плазменная резка – все нюансы технологии резки металла плазмой

В последнее время использование плазменного потока для раскроя материалов набирает все большую популярность. Еще более расширяет сферу использования данной технологии появление на рынке ручных аппаратов, с помощью которых выполняется плазменная резка металла.

Плазменная резка металла значительной толщины

Суть плазменной резки

Плазменная резка предполагает локальный нагрев металла в зоне разделения и его дальнейшее плавление. Такой значительный нагрев обеспечивается за счет использования струи плазмы, формируют которую при помощи специального оборудования. Технология получения высокотемпературной плазменной струи выглядит следующим образом.

- Изначально формируется электрическая дуга, которая зажигается между электродом аппарата и его соплом либо между электродом и разрезаемым металлом. Температура такой дуги составляет 5000 градусов.

- После этого в сопло оборудования подается газ, который повышает температуру дуги уже до 20000 градусов.

- При взаимодействии с электрической дугой газ ионизируется, что и приводит к его преобразованию в струю плазмы, температура которой составляет уже 30000 градусов.

Полученная плазменная струя характеризуется ярким свечением, высокой электропроводностью и скоростью выхода из сопла оборудования (500–1500 м/с). Такая струя локально разогревает и расплавляет металл в зоне обработки, затем осуществляется его резка, что хорошо видно даже на видео такого процесса.

В специальных установках для получения плазменной струи могут использоваться различные газы. В их число входят:

- обычный воздух;

- технический кислород;

- азот;

- водород;

- аргон;

- пар, полученный при кипении воды.

Технология резки металла с использованием плазмы предполагает охлаждение сопла оборудования и удаление частичек расплавленного материала из зоны обработки.

Обеспечивается выполнение этих требований за счет потока газа или жидкости, подаваемых в зону, где осуществляется резка.

Характеристики плазменной струи, формируемой на специальном оборудовании, позволяют произвести с ее помощью резку деталей из металла, толщина которых доходит до 200 мм.

Устройство и принцип действия плазменной резки

Аппараты плазменной резки успешно используются на предприятиях различных отраслей промышленности. С их помощью успешно выполняется резка не только деталей из металла, но и изделий из пластика и натурального камня.

Благодаря таким уникальным возможностям и своей универсальности, данное оборудование находит широкое применение на машиностроительных и судостроительных заводах, в рекламных и ремонтных предприятиях, в коммунальной сфере.

Огромным преимуществом использования таких установок является еще и то, что они позволяют получать очень ровный, тонкий и точный рез, что является важным требованием во многих ситуациях.

Оборудование для плазменной резки

На современном рынке предлагаются аппараты, с помощью которых выполняется резка металла с использованием плазмы, двух основных типов:

- аппараты косвенного действия — резка выполняется бесконтактным способом;

- аппараты прямого действия — резка контактным способом.

Оборудование первого типа, в котором дуга зажигается между электродом и соплом резака, используется для обработки неметаллических изделий. Такие установки преимущественно применяются на различных предприятиях, вы не встретите их в мастерской домашнего умельца или в гараже ремонтника.

Аппарат для плазменной резки Ресанта ИПР-25

В аппаратах второго типа электрическая дуга зажигается между электродом и непосредственно деталью, которая, естественно, может быть только из металла.

Благодаря тому, что рабочий газ в таких устройствах нагревается и ионизируется на всем промежутке (между электродом и деталью), струя плазмы в них отличается более высокой мощностью.

Именно такое оборудование может использоваться для выполнения ручной плазменной резки.

Любой аппарат плазменной резки, работающий по контактному принципу, состоит из стандартного набора комплектующих:

- источника питания;

- плазмотрона;

- кабелей и шлангов, с помощью которых выполняется соединение плазмотрона с источником питания и источником подачи рабочего газа;

- газового баллона или компрессора для получения струи воздуха требуемой скорости и давления.

Главным элементом всех подобных устройств является плазмотрон, именно он отличает такое оборудование от обычного сварочного. Плазмотроны или плазменные резаки состоят из следующих элементов:

- рабочего сопла;

- электрода;

- изолирующего элемента, который отличается высокой термостойкостью.

Резак для ручной плазменной резки

Основное назначение плазмотрона состоит в том, чтобы преобразовать энергию электрической дуги в тепловую энергию плазмы.

Газ или воздушно-газовая смесь, выходящие из сопла плазмотрона через отверстие небольшого диаметра, проходят через цилиндрическую камеру, в которой зафиксирован электрод.

Именно сопло плазменного резака обеспечивает требуемую скорость движения и форму потока рабочего газа, и, соответственно, самой плазмы. Все манипуляции с таким резаком выполняются вручную: оператором оборудования.

Учитывая тот факт, что держать плазменный резак оператору приходится на весу, бывает очень сложно обеспечить высокое качество раскроя металла.

Нередко детали, для получения которых была использована ручная плазменная резка, имеют края с неровностями, следами наплыва и рывков.

Для того чтобы избежать подобных недостатков, применяют различные приспособления: подставки и упоры, позволяющие обеспечить ровное движение плазмотрона по линии раскроя, а также постоянство зазора между соплом и поверхностью разрезаемой детали.

Необходимые источники питания

Несмотря на то что все источники питания для плазменных резаков работают от сети переменного тока, часть из них может преобразовывать его в постоянный, а другие — усиливать его.

Но более высоким КПД обладают те аппараты, которые работают на постоянном токе.

Установки, работающие на переменном токе, применяются для резки металлов с относительно невысокой температурой плавления, к примеру, алюминия и сплавов на его основе.

В тех случаях, когда не требуется слишком высокая мощность плазменной струи, в качестве источников питания могут использоваться обычные инверторы. Именно такие устройства, отличающиеся высоким КПД и обеспечивающие высокую стабильность горения электрической дуги, используются для оснащения небольших производств и домашних мастерских.

Конечно, разрезать деталь из металла значительной толщины с помощью плазмотрона, питаемого от инвертора, не получится, но для решения многих задач он подходит оптимально.

Большим преимуществом инверторов является и их компактные габариты, благодаря чему их можно легко переносить с собой и использовать для выполнения работ в труднодоступных местах.

Более высокой мощностью обладают источники питания трансформаторного типа, с использованием которых может осуществляться как ручная, так и механизированная резка металла с использованием струи плазмы. Такое оборудование отличается не только высокой мощностью, но и более высокой надежностью. Им не страшны скачки напряжения, от которых другие устройства могут выйти из строя.

Резка по шаблону

У любого источника питания есть такая важная характеристика, как продолжительность включения (ПВ). У трансформаторных источников питания ПВ составляет 100%, это означает, что их можно использовать целый рабочий день, без перерыва на остывание и отдых. Но, конечно, есть у таких источников питания и недостатки, наиболее значимым из которых является их высокое энергопотребление.

Как выполняется ручная плазменная резка?

Первое, что необходимо сделать для того чтобы начать использование аппарата для плазменной резки металла, — это собрать воедино все его составные элементы. После этого инвертор или трансформатор подсоединяют к заготовке из металла и к сети переменного тока.

Далее технология резки предусматривает приближение сопла устройства к заготовке на расстояние порядка 40 мм и зажигание так называемой дежурной дуги, за счет которой будет осуществляться ионизация рабочего газа. После того как дуга загорелась, в сопло подается воздушно-газовый поток, который и должен сформировать плазменную струю.

Когда из рабочего газа сформируется плазменная струя, обладающая высокой электропроводностью, между электродом и деталью создается уже рабочая дуга, а дежурная автоматически отключается.

Задача такой дуги состоит в том, чтобы поддерживать требуемый уровень ионизации плазменной струи. Случается, что рабочая дуга гаснет, в таком случае следует перекрыть подачу газа в сопло и повторить все описанные действия заново.

Лучше всего, если нет опыта выполнения такого процесса, посмотреть обучающее видео, где подробно показана ручная резка металла.

Источник: http://met-all.org/obrabotka/rezka/plazmennaya-rezka-vse-nyuansy-tehnologii-rezki-metalla-plazmoj.html

Плазменная резка для начинающих

Уважаемые покупатели, в этой статье мы хотим вам рассказать что такое плазменная резка металлов, показать ее основные преимущества, рассказать об устройстве плазменных аппаратов и как их использовать, а теперь обо всем этом по порядку.

Иногда наши покупатели приобретая аппарат плазменной резки с удивлением узнают, что для его работы необходим компрессор. Компрессор необходим для того, чтобы выдувать металл который вы режете. Без компрессора резать плазмой невозможно.

Компрессор подключается к аппарату, а к аппарату подключается плазматрон (плазменная горелка), так вот, когда возникает дежурная дуга между катодом и соплом, воздух эту дугу выдувает наружу, где дуга переходит в основную дугу при соприкосновении с металлом; далее происходит процесс плавления металла и выдувания его жидкой части из зоны расплава. При выборе компрессора стоит обратить особое внимание на его качество и на его параметры. Корректная работа аппарата плазменной резки возможно только в сочетании с хорошим компрессором. Мы рекомендуем использовать компрессоры способные выдавать 5-6 атмосфер.

Еще одна немаловажная деталь, на которую мы хотим обратить ваше внимание. В компрессоре должен стоять фильтр воздуха, он может быть встроен в компрессор изначально, а может подключаться отдельно.

Воздух, который будет проходить через аппарат плазменной резки и выходить из плазматрона, должен быть чистым, в него не должны попадать никакие посторонние предметы и вещества. Недопустимо попадание паров и частиц масла, мельчайшей частицы металлической стружки, пыль и грязь.

Особенно это важно, если вы планируете использовать плазму на пыльных производствах, в гаражах, цехах с бетонными полами и т.д. Чем чище воздух – тем лучше рез!

Если вы будете соблюдать эти условия, аппарат будет работать корректно и без сбоев.

Плазма или газорезка?

Мы не будем говорить о том, что газорезка хуже чем плазменная резка.

У газорезки есть ряд преимуществ перед плазмой, например при резе металлолома в больших количествах вам не справиться с этой задачей если использовать плазменную резку.

Плазменная резка экономически целесообразна при толщине металла до 50 мм, при большей толщине преимущество переходит к кислородной резке. Но качество и скорость раскроя всегда на стороне плазменной резки.

Для газорезки нужен газ, для плазмы нужно электричество. Выделим два основных преимущества плазмы: первое – вам не нужен газ (ацетилен) вы не связываетесь с взрывоопасными газами, второе – вы можете резать различные типы металлов (сталь, нержавейка, медь, алюминий и пр.)

Таким образом кому-то необходима газорезка, кому-то подойдет плазма, выбор за вами.

Как правильно выбрать аппарат плазменной резки?

Здесь все очень просто. Чем мощнее плазменный аппарат, тем толще металл он может резать. Если вы планируете резать разные толщины, вам лучше выбрать мощные аппарат, если вы будете резать тонкие металлы, вам нет необходимости покупать мощные аппарат, достаточно приобрести сорока амперный аппарат.

Обратите внимание на такое понятие, как качество реза. Рез может быть «грязный» и «чистый». Грязный рез – это когда вам нужно просто отрезать кусок металла и для вас не имеет значение какой срез будет, аккуратный или нет. Чистый рез – это максимально ровно отрезанный металл. Как правило, производители указывают в параметрах грязный рез.

Чтобы понять чистый рез, вам нужно отнять порядка 25% от указанной толщины. Так например если производитель указал 12 мм – значит чистый рез составит 8-9 мм. Не думайте, что производители вас обманывают, это всемирная практика указать в параметрах грязный рез, а не чистый.

Этот параметр показывает максимальную возможность аппарата, а вы уже сами выбираете как вам резать металл, по “грязному” или по “чистому”.

Кроме того, перед покупкой желательно понять как часто вы будете включать аппарат плазменной резки. Обратите внимание на ПВ приобретаемого аппарата. Если ПВ аппарата 60% – значит в 10 минутном цикле вы можете резать 6 минут, а 4 минуты аппарат будет отдыхать, если ПВ 100% – значит можно не отрываться от работы, аппарат будет работать постоянно.

Расходные части

Покупая аппарат плазменной резки, мы рекомендуем вам узнать у поставщика как обстоят дела с расходкой для плазменной горелки. Практически все производители вместе с аппаратом кладут расходные части, вы можете приступать к резке незамедлительно, но расходка горит, независимо от производителя.

И когда встает вопрос о замене, выясняется, что там где аппарат покупался – “расходки” нет. Мы часто сталкиваемся с такими случаями, когда помогаем людям подобрать расходку, и стоит признать, что не всегда это получается. Расходка не всегда стыкуется.

Так, например, расходка для аппаратов китайского происхождения не подходит к европейским товарам или американским. Кроме того, нет возможности поменять плазматрон (плазменную горелку) – разные разъемы.

В нашем интернет-магазине продаются аппараты плазменной резки произведенные в Китае, все расходные части для горелок CUT всегда в наличии и как показывает практика, китайская расходка подходит практически на все аппараты сделанные в Китае.

Скорость с которой резать металл

Этот вопрос нам часто задают покупатели. Определенного ответа на него нет, вы поймете, как быстро вам надо будет вести плазматрон по металлу только в процессе обучения, приноровиться очень просто. Все зависит от толщины металла и амперажности, которую вы выставите.

Когда вы приступите к резу, вы сразу увидите – если вы ведете плазматрон очень быстро (в таком случае металл не будет прорезаться полностью) если очень медленно (в этом случае вы просто будете расходовать воздух и электроэнергию).

Перед тем как резать нужные вам заготовки или отрезки, мы рекомендуем потренироваться на ненужных обрезках, чтобы выбрать оптимальный режим и скорость реза.

Еще один совет, когда вы включите аппарат – поставьте ток на максимум, а во время реза уменьшайте его, пока не поймете, что этого тока достаточно для реза вашей толщины металла. Начинайте с больших токов, затем идите на понижение.

И ещё, не старайтесь ставить максимальный ток, чтобы отрезать побыстрее, так как чем больше ток, тем быстрее выходит из строя расходка; не делайте слишком частые поджиги, поскольку именно в момент поджига происходит интенсивное «выветривание» тугоплавкой вставки на катоде и преждевременный выход его из строя, т.е. нажали на кнопку и режьте непрерывно. Если по условиям работы вам необходимо делать короткие резы, например резать сетку – приготовьтесь к частой замене расходки.

Как все работает

Установки плазменной резки имеют напряжение холостого хода 250-300 В.

При нажатии на кнопку подаётся сжатый воздух и одновременно между катодом и соплом во внутренней камере плазмотрона прикладывается это напряжение холостого хода, но чтобы пробить этот промежуток и зажечь плазму, необходима поджигающая искра – эту функцию поджига выполняет осциллятор (напряжение поджига порядка 5-10 кВ). Как только дуга зажглась (и дуга в этот момент называется дежурной) воздух выдувает плазму наружу. Ток дежурной дуги как правило в мощных аппаратах ограничен внутри мощным сопротивлением для экономии расходки, для реза не предназначен; дежурная дуга горит 2-3 сек. Если в течение этого времени дуга не коснулась металла или металл по каким-то причинам не соединён с «+» установки (например, обрыв обратного кабеля), то дуга гаснет. Если же всё прошло нормально, то дежурная дуга переходит в основную дугу, блок осциллятора отключается. Далее происходит плавление металла дугой и одновременное выдувание расплавленного материала из расплава. Горение основной дуги происходит между тугоплавкой вставкой из гафния, впрессованной в торец катода и материалом изделия. Наибольшее разрушение этой вставки происходит именно в момент поджига, поэтому лучше стараться избегать слишком частых включений в целях экономии расходки.

Выбрать аппарат плазменной резки можно здесь.

Для наглядности, мы провели несколько тестов. Аппарат Сварог CUT 100 разрезал металл толщиной 10 мм. с увеличением до 35 мм. Ток резки был выставлен 90 Ампер.

Аппарат Сварог CUT 40 разрезал пластину толщиной 4 мм. Ток резки 20 Ампер.

Технические характеристики аппаратов AuroraPro →← Про расходные части для горелок CUT доступным языком.

Источник: https://svarkamall.ru/obzory/93-plazmennaja-rezka-dlja-nachinajuschih.html

Резка металла с помощью плазмореза

Плазменная резка получила широкое распространение в различных отраслях производства, ведь с ее помощью можно разрезать практически любые токопроводящие металлы: от алюминия и нержавейки до углеродистой стали и титана. Этот метод используют как на крупных предприятиях, так и в небольших частных мастерских.

Овладев основными приемами плазменной резки, Вы сможете легко выполнять прямые и фигурные резы, делать проемы и отверстия в металлических заготовках, выравнивать кромки листов и выполнять более сложные работы. Впервые работая с плазморезом, хочется, чтобы результат оправдал ожидания.

Но, к сожалению, не у всех начинающих резчиков это получается. Для примера приведем наиболее распространенный случай из практики. Пользователь работает с купленным недавно плазморезом. Но почему-то возникают проблемы: то дуга нестабильная, то пламя гаснет, то аппарат вовсе отключается.

Возникает подозрение – некачественный ток в центральной электросети. Пока время уходит на поиск и устранение неполадок, работа стоит. А на самом деле причина может быть в другом.

Сколько раз случалось, когда пользователи во всем винили центральную проводку, а на деле оказывалось, что было неправильно выставлено давление воздуха или сила тока. Чтобы такого не случилось, при работе с плазморезом нужно учесть множество нюансов.

Освоить азы технологии плазменной резки не так сложно, главное – детально во всем разобраться. Мы расскажем обо всем по порядку. А начать нужно с вопроса безопасности проведения работ. Ведь от соблюдения правил зависит Ваше здоровье.

Что нужно знать о безопасности?

Сначала перечислим факторы, которые представляют опасность при работе с аппаратом плазменной резки: электрический ток, высокая температура, ультрафиолетовое излучение, раскаленный металл. Чтобы защитить себя, нужно работать в специальной экипировке.

Глаза должны быть защищены очками или щитком сварщика (стекла 4 или 5 класса затемнения), руки – перчатками, ноги – штанами из плотной ткани и закрытой обувью. Стоит отметить, что при работе с резаком образуется газ с примесями озона, водорода и частиц металла.

Наиболее опасными являются окислы марганца, соединения кремния и хрома, окись титана, которые представляют угрозу не только для легких, но и для других внутренних органов.

Чтобы не вдыхать эти вредные пары, нужно обеспечить в помещении хорошую вентиляцию, а на лицо надевать защитную маску.

Что касается электробезопасности, то нужно соблюдать несколько обязательных требований:

- Плазменная резка должна подключаться в сеть с предохранителем или автоматическим выключателем.

- Параметры тока в электросети должны соответствовать характеристикам устройства.

- Обязательно убедитесь в том, что обеспечено хорошее заземление розеток, а также рабочей подставки аппарата и находящихся поблизости металлических предметов.

- Проверьте электрические и силовые кабели на предмет повреждений. Не используйте их, если изоляция повреждена.

Ответственный подход и соблюдение мер безопасности помогут Вам избежать травм, а также снизить риск получения профессиональных заболеваний.

Как подготовить аппарат к работе?

Подробный алгоритм подключения плазмореза к электросети и источнику сжатого воздуха Вы найдете в инструкции, поэтому мы не будем заострять внимание на этом этапе. Лучше обозначим наиболее важные аспекты, которые напрямую влияют на качество выполнения работ.

Аспект 1: Установите аппарат таким образом, чтобы к его корпусу был обеспечен доступ воздуха для охлаждения. Это позволит трудиться продолжительное время и избежать отключений оборудования в связи с перегревом. При этом на него не должны попадать капли расплавленного металла и какие-либо жидкости.

Аспект 2: Позаботьтесь о подаче качественного воздуха от пневмосети или компрессора. Установите влагомаслоотделитель, чтобы частицы масла и воды не попали в резак.

В противном случае увеличится износ расходных материалов, а также может прийти в негодность сам плазмотрон. Убедитесь, что давление подаваемого воздуха соответствует параметрам аппарата плазменной резки.

При недостаточном давлении дуга будет нестабильна (появятся наплывы и шлак в месте реза), а при избыточном могут прийти в негодность важные рабочие элементы.

Аспект 3: Тщательно подготовьте заготовку перед тем, как ее резать. Если на поверхности есть краска или ржавчина, нужно ее счистить, чтобы при нагреве металла не выделялись ядовитые пары. Кроме того, не рекомендуется резать без предварительной очистки резервуары и емкости, в которых были горючие вещества.

Помните, что правильно проведенные подготовительные работы являются гарантией эффективности использования плазменной резки. Теперь перейдем к рассмотрению самого процесса резки металла.

Как правильно подобрать силу тока?

Чтобы получить ровный и аккуратный рез, без окалины, наплывов и шлака, нужно грамотно выставить на аппарате силу тока, необходимую для разрезания конкретной заготовки. Для этого нужно знать, какая сила тока приходится на расплавление 1 мм материала. Для разных видов металла будет свое значение:

- При работе с чугуном и сталью – 4 А.

- При работе с цветными металлами и их сплавами – 6 А.

К примеру, для обработки стального листа толщиной 20 мм на аппарате нужно выставить силу тока не менее 80 А, а для работы с алюминиевым листом такой же толщины – 120 А. Но это еще не все, что нужно учесть при работе.

Чтобы металл успел расплавиться в месте реза, но при этом не деформировался при тепловом воздействии плазмы, важно подобрать оптимальную скорость ведения резака. Она может быть от 0,2 до 2 м/мин.

, в зависимости от выставленной силы тока, толщины заготовки и вида металла, Конечно, первое время новичку будет сложно измерить скорость и подобрать наиболее подходящую, это придет с опытом.

А на первое время запомните простое правило: ведите горелку так, чтобы искры были видны с обратной стороны разрезаемой заготовки. Если их не видно – металл разрезан не насквозь, скорость большая. Но слишком медленное ведение резака, особенно при высокой силе тока, может стать причиной образования окалины, угасания дуги и ухудшению качества реза.

Как разжигать плазменную дугу?

Прежде чем приступать к резке, нужно сделать продувку резака газом. Для этого нажмите и отпустите кнопку поджига на резаке, плазмотрон перейдет в режим продувки. Выждите не меньше 30 секунд, прежде чем зажигать дугу, за это время из резака должен удалиться конденсат и инородные частицы.

После этого можно нажимать на кнопку розжига – появится дежурная или, как ее называют, пилотная дуга. Как правило, пилотная дуга горит не более 2 секунд. Поэтому за это время должна зажечься рабочая дуга. У разных моделей плазморезов это происходит по-разному, в зависимости от типа поджига.

Различают:

- Контактный – для получения рабочей дуги необходимо короткое замыкание, которое возникает следующим образом: после того, как зажглась дежурная дуга, при нажатии на кнопку блокируется подача воздуха – контакт замыкается. После автоматического открытия воздушного клапана контакт размыкается, а поток воздуха выводит искру из сопла. Между электродом с отрицательной полярностью и металлом с положительной полярностью возникает плазменная дуга. Помните, что контактный поджиг не значит, что нужно прислонять сопло к металлу.

- Бесконтактный – такой тип розжига используется в аппаратах, сила тока которых превышает 50 А (его еще называют осциллятором или высокочастотным зажиганием). Дежурная дуга имеет высокую частоту тока и высокое напряжение, она возникает между электродом и соплом. При приближении сопла к поверхности разрезаемой заготовки образуется рабочая дуга.

После зажигания рабочей дуги, пилотная гаснет. Если Вам не удалось с первого раза получить рабочую дугу, то нужно отпустить кнопку на резаке и вновь нажать ее – это будет новый цикл.

Дуга может не разжигаться из-за недостаточного давления воздуха в пневмосистеме, неправильной сборки плазмотрона или неполадок в работе электроэлементов. Выключите аппарат, проверьте правильность подключения и давление на входе.

Еще раз попробуйте осуществить розжиг.

Также стоит помнить, что в процессе резки рабочая дуга может гаснуть. Это может случиться по причине износа электрода, но чаще всего проблемы возникают при несоблюдении расстояния между резаком и деталью. Естественно, это сказывается на скорости выполнения работ и на качестве реза.

Как поддерживать расстояние между горелкой и металлом?

Бывают аппараты плазменной резки, которые рассчитаны на разрезание металла с упором на сопло, то есть, вплотную к заготовке – соблюдать расстояние не нужно. Но большинство моделей оборудования для этого не предназначено – сопло будет быстро изнашиваться, резак будет отключаться. Для них оптимальным расстоянием между заготовкой и соплом будет 1,6-3 мм.

Если превысить его, то дуга будет затухать, придется поджигать ее снова – аккуратного реза не получится. Особенно важно поддерживать одинаковое расстояние при выполнении кропотливых работ, например, фигурной резки.

Чтобы удерживать зазор, многие пользователи устанавливают на резак специальную дистанционную направляющую, и опираются ею на заготовку, а не соплом.

Не забывайте, что держать резак нужно таким образом, чтобы сопло было перпендикулярно заготовке. Угол отклонения не должен превышать 10-50 градусов, иначе рез будет неаккуратным.

Если Вы режете металлическую заготовку, толщина которой не превышает 25% от максимально допустимой производителем, держите горелку не перпендикулярно поверхности, а под небольшим углом. Так Вы сможете избежать сильной деформации тонкого металла.

При этом следите, чтобы расплавленный металл не попадал на сопло резака.

Помните, что сопло и электрод являются оснасткой, которая подвержена наибольшему износу при выполнении работ. Своевременно заменяйте эти элементы, согласно требованиям инструкции. Тогда во время плазменной резки будет обеспечена стабильная дуга, не будет наплывов и шлака на обрабатываемой поверхности – рез будет аккуратным и ровным.

Надеемся, что наша статья была Вам полезна, и эту информацию Вы будете успешно применять на практике. Подробнее о том, как использовать плазменную резку, Вы узнаете из инструкции конкретной модели аппарата.

Соблюдая все правила Вы быстро «набьете руку» и будете справляться как с простыми работами, например, нарезкой профиля или металлических листов, так и с более сложными – вырезанием отверстий и различных фигур.

Источник: https://www.vseinstrumenti.ru/silovaya_tehnika/svarochnoe_oborudovanie/plazmennaya_rezka_metalla/articles/1175/

Плазменная резка металла: быстро, точно, безопасно

Резка металла с помощью плазмы имеет ряд преимуществ перед той же работой лазером:

- плазморезка возможна с любым металлом: тугоплавким, чёрным, цветным;

- скорость резки плазмой выше, чем та же работа с помощью газовой резки;

- только плазме подвластна «ювелирная» работа с металлом: производство деталей разной геометрической формы, вплоть до резки фигур высокой сложности;

- плазмой режут металлические листы, толщиной не более 10 см;

- плазморезка в состоянии работать с листами металла большой ширины и под углом, что невозможно сделать с применением лазера.

Такой метод работы с металлопрокатом, как плазменная резка металла, позволяет получить продукцию с минимумом недостатков, грязи, заусениц.

Несомненное преимущество – в атмосферу при плазморезке выделяется минимум загрязняющих веществ. Поэтому скорость прожига очень маленькая.

Важна безопасность: при использовании плазмы не применяют баллоны с газом, поэтому нет риска взрыва. Плазменная резка осуществляется оборудованием под названием плазмотрон.

Стоимость работы с плазмотроном рассчитывается исходя из типа и состояния металла. Исходя из того, какой именно режется металлопрокат цена может варьироваться от 21 до 100 рублей за погонный метр. Это может быть лист оцинкованный, стальная труба разного диаметра, железный лист, любой другой металл, из которого производят детали, заготовки и т. д.

Как работает плазмотрон

В состав плазмотрона, среди прочего, входит сопло, электрод. Между этими двумя компонентами и разрезаемым металлопрокатом создаётся электрическая дуга, когда из сопла выходит газ и под воздействием электричества воплощается в плазму. Последней режется металл. Плазма может разогреваться до 30 тысяч градусов.

Существует несколько видов плазморезки:

- когда для работы используют электричество, кислород (или азот). Размер дуги строго ограничен. При толщине металлического листа в несколько миллиметров (до 10 мм). Этот метод активно используют для резки мягкой или низколегированной стали. В виде режущего элемента используют кислород, тогда кромка после разреза создаётся без заусениц, с низким содержанием азота;

- с использованием специального газа (более высокое качество резки);

- с использованием воды.

Делится такого рода резка и по методам:

- струёй, когда металл – это не часть электроцепи, а дуга создаётся между электродами;

- дугой – когда металл – это часть электроцепи.

Источник: http://potolochki.com/sad-i-dacha/plazmennaya-rezka-metalla-byistro-tochno-bezopasno.html

Плазменная резка металла: технология и нюансы работы

Машиностроение и тяжелую промышленность нельзя представить без сварки и резки металлических поверхностей. На крупных производственных объектах, занимающихся обработкой, применяется специальная резка металла плазмой.

Плазма, что это?

Под плазменным элементом понимают токопроводящий газ, ионизирующийся под действием высоких температур. Значение температурного показателя в рабочей зоне достигает 25 000 – 30 000 градусов. Газ подается к обрабатываемому изделию под давлением, то есть струей.

Эта разновидность резки подразумевает сочетание двух дуг – газовой и электрической. Источник плазменной резки производится в специальном приборе, называемым плазмотроном.

Как устроен плазморез?

Плазменный раскрой металла включает нескольких составных систем:

- энергоисточник;

- резак;

- компрессорная установка или баллон с газом для подачи воздуха;

- соединительные кабели.

Энергоисточник

В качестве энергобазы может выступать:

- Инвертор. Имеет массу достоинств: обеспечивает стабильность образования дуги; высокий показатель КПД, в отличие от трансформатора; легкий вес и невысокая стоимость; возможность применения в малодоступном месте. Единственным минусом системы является то, что он неспособен резать детали более 30 мм.

- Трансформатор. Основным достоинством устройства является устойчивость к перепадам напряжения электросети. Также можно отметить, что он дает резать металлические детали большой толщины. Главный недостаток – существенная масса, низкий КПД.

Плазмотрон

Это устройство представляет собой электроплазменный резак, благодаря которому разрезается металлическая деталь. Он считается главным «механизмом» плазмореза.

Плазмотрон включает:

- Рабочий электрод;

- Рабочее сопло;

- Изолирующий элемент, обладающий высокой термоустойчивостью.

Горелка плазмореза

Необходимо предварительно определиться с материалом, который необходимо прорезать и условиями работы.

Стоит отметить, что системы с медным соплом обладают значительной прочностью и быстро охлаждаются воздушными массами. А это очень хорошо.

На рукояти плазморезов подобного вида есть возможность закрепить вспомогательные элементы, поддерживающие насадку сопла на требуемой дистанции. Это облегчает процесс эксплуатирования.

Для разреза тонкого металла следует выбрать установку, в горелку которой поступает кислород, а для толстого изделия – азот.

Показатели мощности

Главным принципом в работе плазменной резки считается мощность. Выбирая мощность агрегата необходимо учитывать свойства изделия, с чем придется работать. По этому признаку будут отличаться габариты сопла и вид газообразной смеси.

Чтобы справиться с изделием из металла 30 мм достаточно выбрать мощность агрегата 50-90А.

Если толщина реза превышает 30 мм, то профессионалы советуют приобрести плазморез с мощностью 100-170А.

Покупая агрегат, следует учесть силу тока и напряжение, которое он способен выдержать.

Быстрота, время, затраченное на разрез

Данное значение измеряется в см, которые разрезает агрегат за 1 или 5 мин

Если на устройстве указывается, что длительность эксплуатирования равна 80 процентам, то этот показатель означает, что резак будет работать 8 мин, а далее 2 мин аппаратура будет остывать.

Если при эксплуатировании потребуется делать длинные разрезы, то рационально выбирать устройства с увеличенной продолжительностью работы.

Раскрой струей плазмы

Принцип оптимальной работы плазменной резки заключается в разрезании металлических деталей струей плазмы, не проводящей электричество. При раскрое этим способом дуга возникает между насадкой плазмотрона и рабочим электродом, а возделываемое изделие в электрической цепочке не участвует. Для разреза детали применяется плазменная струя.

Плазменно – дуговая резка характеризуется тем, что воздействию подвергаются токопроводящие элементы. Дуга при этом способе образуется между возделанной деталью и рабочим электродом, ее основание совмещается с электроплазменным потоком. Струя возникает в результате поступления газа и последующей его ионизацией.

Метод плазменно-дуговой резки используется при:

- изготовление изделий с различными фигурными очертаниями;

- проделывание сквозных проемов в металлическом элементе;

- производство деталей для сваривания, штамповки и контактного возделывания;

- плазменная резка труб;

- литейная обработка.

Плазменно-дуговая резка достаточно эффективна и хорошо себя зарекомендовала в возделывании металлов.

Разновидности плазменного раскроя

Разрезание поверхностей из металла с использованием плазмы различают на несколько типов, все зависит от атмосферы процесса:

- Простой способ. При разрезе применяется воздух либо азот и электричество. Длиновые показатели электрической дуги ограничены. Этот метод применим для стали с низким содержанием вспомогательных примесей, то есть низколегированного типа. Газообразный кислород выступает в роли режущего компонента. Для данного метода характерна – ровная кромка и отсутствие заусениц. Основное использование — ручная резка.

- Смешение двух газов. Одна газовая составляющая плазменной резки направляется на возникновение плазмы, другая выполняет защитную функцию от неблагоприятного воздействия атмосферы. Качественные характеристики разрезания металла увеличиваются.

- С водной защитой. Эта модификация предполагает применение в технологии воды, вместо газообразного элемента. Водная основа обеспечивает оптимальное охлаждение сопла и заготовительного элемента. Все вредные вещества поглощаются водными массами.

- Со впрыскиванием воды. Газ направляется на образование плазмы, а водные массы в вихревую дугу. Это позволяет увеличить ее сжатие, тем самым повышая плотность и температурные показатели.

Технологические особенности резки

Как работает плазменная резка? Принцип работы плазмореза заключается в локальном нагревании поверхности металла в зоне раздела и его последующем плавлении. Нагревание происходит потоком плазмы, который формируется путем специального оборудования. Технологические особенности получения плазмы выглядят так:

- На первом этапе образовывается электродуга, разжигающееся между электродом устройства и соплом. Температурные показатели могут достигать 5 тысяч градусов.

- Подается газовый элемент, повышая температурное значение уже до 20 тысяч.

- Происходит взаимодействие газа и электрической дуги – ионизация. Температура увеличивается до 30 тысяч градусов.

Для полученной струи плазмы для резки металла плазмой характерно: яркая потоковая вспышка и усиленный выход из сопла устройства. Струя разогревает поверхность и расплавляет деталь в точечной области воздействия, в результате чего выполняется резка металла плазмой.

Как осуществляется ручная электроплазменная разрезка?

Принцип плазменной резки металла начинается с подключения устройства, тем самым собирая все составные части в единую систему. Далее инвертор либо трансформатор подключают к сети переменного тока и металлической детали.

Осуществление резки предусматривает удерживание сопла агрегата к обрабатываемой поверхность на дистанцию 4 см и вспышка дежурной дуги, вследствие которой будет возникать ионизация газа. Далее в сопло поступает газообразный воздух, в результате чего должен сформироваться электроплазменный поток.

Стоит отметить, что когда электроплазменная струя сформирована, первоначальная дуга отключается автоматом. Задача вспомогательной струи заключается в поддержание ионизации потока плазменного компонента. Бывают случаи, когда рабочая дуга угасает, значит нужно перекрыть доступ газа в сопло и повторить процедуру заново.

Плюсы и минусы плазменного раскроя

К основным положительным характеристикам применения плазменной системы относят следующие аспекты:

- Универсальность технологического процесса.

- Автоматическая плазменная резка.

- Высокие показатели скорости операции при работе с материалами средней и малой толщины.

- Высокоточный и качественный рез, исключив дополнительных механических операций.

- При работе с электроплазменной средой практически исключается загрязнение воздуха.

- Нет необходимости предварительного разогрева поверхности, что снижает временные рамки прожига.

- Выполняемые работы считаются относительно безопасными, так как нет необходимости волочить за собой баллоны с газом, которые являются взрывоопасными.

К минусам электроплазменной технологии относят:

- Ценовая составляющая плазмотрона и его конструкционные особенности, что повышает себестоимость выполнения работ по резке металла.

- Незначительная толщина прореза.

- Высокие показатели шума, так как газовый элемент из плазмотрона выходит на околозвуковой скорости.

- Необходимо качественное техническое обслуживание агрегата.

- Если в качестве газообразного элемента используется азот, то это способствует выделению большого количества вредных веществ в атмосферу.

- К конфигурации плазмотрона нельзя подключить дополнительный плазменный резак для ручной обработки металлической поверхности.

Также существенным недостатком при работе плазменной установки считается отклонение от перпендикуляра резания на угол не более 50 градусов.

Основные аспекты правил безопасности

Технология плазменной резки металла является опасной для рабочего и окружающих. При осуществлении операции профессионалы своего дела рекомендуют использовать защитный костюм сварщика и специальный щиток с затемненными стеклами. При разрезе металлических поверхностей возможно воздействие нежелательных эффектов:

- Тепловой микроклимат в зоне работающего человека;

- Облучение ультрафиолетовым спектром;

- Влияние расплавленного металла;

- Увеличенное напряжение;

Температурные показатели при резке плазмой достигают тысяч градусов по Цельсию. Человек может получить ожоги во время проведения резки. Ожоговый риск снижается, если процесс автоматизирован.

Излучение, которое возникает в период эксплуатирования устройства способно вызвать ожоги глазного сектора работающего. Чтобы это не произошло достаточно пользоваться маской либо щитком с защитными темными стеклами.

На практике щиток менее комфортен, так как приходится постоянно придерживать рукой, а это сковывает и ограничивает движения сварщика.

Техника безопасности на месте резки металла плазмой включает в себя внимательный осмотр оборудования на наличие неисправностей. Стоит помнить, что неисправным устройством пользоваться нельзя, даже если очень нужно.

При проведении резания не следует стучать плазмотроном для удаления расплавленных остатков. В противном случае он повредится. Также во время проведения работ необходимо постоянного контролировать напряжение сети.

Плазменно-дуговая резка и раскрой металлических поверхностей струей плазмы достаточно широко используются в промышленном секторе. Плазменная современная резка труб с ЧПУ по праву является незаменимым оборудованием для производственных компаний, так как все можно сделать с высокой точностью и производительностью.

Плазморезом можно пользоваться для разделения различных элементов. Что важно, то устройство подходит и для спаивания. Например, с его помощью проводятся различные операции закалки, зачистки, а также сваривание припоями.

Металлическая поверхность в этой ситуации быстрее охлаждается, нежели при стандартной резке кислородом.

Внешние особенности

При плазморезке собственными силами следует обратить внимание на компактность прибора. Ими просто управлять и не требуют особого опыта. Если чувствуете неуверенность в своих силах, то рекомендуем посмотреть обучающее видео.

Источник: https://oxmetall.ru/rezka/plazmennaya-tehnologiya

Плазменная резка металла: виды и принцип действия, устройство плазмотрона, видео технологии резки плазмой

Еще совсем в недалеком прошлом для того, чтобы разрезать металл, приходилось прибегать к совершенно неудобным громоздким аппаратам, работающим на газе.

При этом такие резаки не всегда могли справиться с поставленной задачей.

На сегодняшний день как на небольших предприятиях, так и на промышленных объектах широко используется плазменная резка, с помощью которой можно максимально точно обработать металл любой конфигурации и толщины.

Принцип действия плазменной резки

Плазменная резка – это разделительная обработка металла с помощью термического процесса. Роль режущего инструмента здесь играет струя низкотемпературной плазмы.

Принцип действия плазменного аппарата:

- Между разрезаемым металлом и электродом или соплом плазмотрона создается электрическая дуга с температурой в 5000С.

- В сопло под давлением поступает газ, за счет чего температура электрической дуги повышается до 20 000С.

- Газ ионизируется и преобразуется в высокотемпературный газ или низкотемпературную плазму.

- От нагретой дуги возрастает ионизация, и температура газовой струи повышается до 30 000С. Во время этого процесса поток плазмы обладает высокой теплопроводностью и ярко светится.

- Плазма со скоростью в 500–1500 м/с проистекает из сопла, попадает на подготовленный металл, разогревает его и плавит в месте разреза.

Более наглядно процесс резки металла с помощью плазмотрона можно посмотреть по видео.

Виды плазменной резки

Плазменная резка металла бывает нескольких видов:

-

Простая. При таком способе используется электрический ток и воздух.

Длина электрической дуги во время такого процесса ограничена, поэтому при толщине листа в несколько миллиметров обработка поверхностей сравнивается с резкой лазером.

Простой способом применяется для обработки только мягкой или низколегированной стали. При разрезе материала заусенцы не образовываются, кромка остается ровной. Иногда вместо воздуха может применяться азот.

-

С применением воды. Во время резки вода используется для охлаждения плазмотрона и защиты среза от негативного влияния окружающей среды. Кроме этого, водой поглощаются все вредные испарения.

-

С использованием защитного плазмообразующего газа. Срез во время такой резки защищен от окружающей среды, поэтому качество разрезания металла увеличивается.

Также резать металл можно с помощью дуги или струи. В первом случае обрабатываемый материал является частью цепи, во втором – дуга образовывается между электродами.

Устройство для плазменной резки металлов

Главным элементом оборудования является плазменный резак, который называется плазмотроном. Его основные составляющие:

-

Электрод, который расположен в тыльной части камеры. Он образовывает электрическую дугу.

-

Сопло отвечает за форму потока плазмы и ее скорость.

-

Термостойкий изолятор расположен между соплом и электродом.

Кроме плазматрона, устройство для резки металла оборудовано:

- компрессором или газовым баллоном;

- источником питания;

- набором шлангов или кабелей, предназначающихся для соединения плазматрона с компрессором и источником питания.

Так как с помощью аппарата работать приходится на весу, рез может получиться неровным. Поэтому для улучшения качества резки рекомендуется использовать подставки или специальные упоры, которые надеваются на сопло.

На видео можно посмотреть, как режется материал с помощью плазмотрона.

Преимущества и недостатки плазменной резки

По сравнению с лазерной резкой, работы по резке металлов с помощью плазмы имеют много достоинств:

- Материал можно точно и быстро разрезать независимо от того, какой он толщины.

- С помощью плазмы разрезается любой металл: тугоплавкий, черный, цветной.

- Аппаратом для плазменной резки можно обрабатывать не только металл, но и другие материалы.

- Плазмотроном легко режутся материалы различной ширины и под углом.

- Во время работ в воздух практически не выбрасываются загрязняющие вещества.

- Изделия получаются практически без загрязнений и с наименьшим количеством дефектов.

- Плазмотроном можно выполнять художественные работы. С его помощью доступна художественная резка деталей, сложная фигурная резка.

- Так как металл перед работой прогревать не нужно, сокращается время прожига.

Все достоинства плазменной резки можно увидеть на видео ниже.

Как и любой аппарат, наряду с преимуществами, плазмотрон имеет свои недостатки:

- необходимость соблюдения правила обслуживания;

- большой шум, создаваемый аппаратом во время его работы;

- толщина разрезаемого металла не должна быть более 10 сантиметров;

- высокая стоимость плазмотрона.

Технология плазменной резки

Перед первым использованием плазмотрона рекомендуется посмотреть видео и изучить, как проходит весь процесс.

- Горелка плазмы размещается близко к краю заготовки.

- Включается кнопка «Пуск». После этого сначала зажжется дежурная дуга, а затем режущая.

- Горелку по обрабатываемому материалу следует вести медленно, с наклоном в 90 градусов.

- С помощью контроля за появлением брызг регулируется скорость разрезания. Если с другой стороны металла брызг нет, то материал полностью разрезать не удалось. Причинами могут быть: неправильный угол наклона горелки, низкий ток, высокая скорость аппарата.

- После завершения процесса горелку необходимо наклонить, так как еще какое-то время будет идти воздух.

Если во время работы по какой-то причине погаснет плазменная дуга, то подачу газа нужно прекратить, затем аппарат заново включить и начать обработку.

Несколько полезных советов

Перед началом работ на аппарате для плазменной резки металла следует тщательно изучить схему подключения и проверить исправность шлангов и кабелей.

Качество резки напрямую зависит от типа и конфигурации сопла. Его диаметр влияет на формирование дуги и скорость ее образования, а также на ширину реза и объем пропускаемого газа или воздуха. Поэтому после применения сопла с правильно подобранным диаметром, можно получить качественный и чистый срез с ровными краями.

Для улучшения режущих характеристик длину сопла можно увеличить, а также его в любой момент можно поменять.

Чтобы в результате работы материал не деформировался, не было заусениц и окалин, необходимо правильно рассчитать ток. Для этого сначала подается высокий ток и делается пара надрезов. По полученному результату будет видно — оставить ток высоким или нужно его снизить.

Конечно, цена на оборудование для плазменной резки достаточно высокая. Однако приобретенный аппарат довольно быстро окупится, поэтому при покупке его стоимость не должна быть определяющим фактором.

Источник: https://stanok.guru/metalloobrabotka/rezka-metalla/plazmennaya-rezka-metalla-i-video-instrukciya.html

Принцип работы плазмореза | Строительный портал

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться.

Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево.

Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух.

Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

Устройство плазмореза

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских. Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория.

Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора.

Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним.

Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм.

Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных.

В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной.

Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты.

В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С.

Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет.

Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез.

На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха.

Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой.

Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным.

Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло.

Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

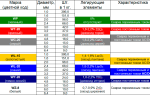

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла.

Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла.

Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А.

Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А.

Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление.

Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок.

А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор.

Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва. Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Плазморез своими руками

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками.

Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно.

Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды.

Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг.

Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла.

Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у.е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка. Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ. Сначала сваривается корпус.

- В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Источник: http://strport.ru/instrumenty/printsip-raboty-plazmoreza