Ротаметр: подробно простым языком

Ротаметр — расходомер непрямого действия, который используется для измерения или получения показаний расхода потока жидкости, газа или пара. Он не измеряет расход движущейся среды непосредственно, т.е. на основе принципа положительного накопления. Вместо этого он измеряет некоторую физическую величину расхода движущейся среды и преобразует ее в соответствующий параметр расхода потока.

Схема ротаметра

Принцип работы ротаметра

Газообразная или жидкая среда поступает через входное отверстие в донной части ротаметра, движется вверх через колбу, а затем покидает прибор через выходное отверстие в верхней части.

Результатом направленного вверх движения среды в конусообразной колбе является перемещение поплавка. Для того, чтобы поплавок перемещался в строго вертикальном направлении: вверх и вниз, монтаж ротаметра должен осуществляться в вертикальном исполнении.

Для того, чтобы поплавок не выходил из колбы в верхней и донной ее частях устанавливаются стопорные устройства, такими устройствами могут быть пластмассовые или металлические фиксаторы.

В качестве направляющего устройства для поплавка вдоль стенок внутри колбы проходят стеклянные или пластмассовые кромки, или ребра, которые предотвращают отклонение, переворачивание или заклинивание поплавка в колбе.

Обычно у ротаметра имеется шкала для снятия показаний о количестве движущейся среды. Шкала может быть выгравирована на самой колбе или же на какой-нибудь полоске, находящейся рядом с колбой. Шкала откалибрована в единицах измерения расхода потока, в кубических метрах, например. Фактическое показание изменяется в соответствии с изменением положения поплавка относительно шкалы.

Ротаметры со стеклянной или пластмассовой колбой

Обычно используются в системах с низким давлением и невысокими температурными параметрами. Ротаметры со стеклянной колбой также используются для измерения кислотных и щелочных (едких) жидкостей, поскольку стекло устойчиво к таким веществам, не поддается их коррозийному действию.

Их основными конструктивными деталями являются: прозрачная, конической формы колба из стекла или пластмассы и поплавок.

Для того, чтобы можно было снимать показания с ротаметра, необходимо, чтобы поплавок был виден, поэтому ротаметры со стеклянными или пластмассовыми колбами используются только для измерения параметров достаточно прозрачной среды, движущейся по трубопроводу.

Ротаметр со стеклянным корпусом

Магнитные ротаметры (с металлическим корпусом)

Успешно используется там, где нельзя применить ротаметры с колбой из стекла или пластмассы.

Например, их можно использовать для измерений расхода потока темных жидкостей, в которых невозможно увидеть поплавок, таких как: чернильная паста или красители.

Ротаметры с металлическим корпусом используются также в системах с высоким давлением и температурой, поскольку металл прочнее стекла или пластмассы.

Работает он также, как и ротаметр со стеклянной или пластмассовой колбой, за исключением того, что у ротаметра с металлической колбой для получения показаний о высоте поплавка имеется специальный механизм.

Ротаметр с металлическим корпусом

Источник: http://kipiavp.ru/pribori/rotametr.html

Распространенные заблуждения при выборе редуктора для сварочных работ (аргон, углекислота)

Генри Форд в свое время говорил: «Нет плохих автомобилей, есть люди, которые неправильно сделали свой выбор». Поговорим сегодня о том, как выбрать редуктор для полуавтоматической или автоматической сварки в среде защитных газов и сделать этот выбор правильно.

Заблуждение №1

Состоит в том, что многие сварщики выбирают редуктор УР-6-6. Чем он плох? Изначально он разрабатывался для пищевой промышленности еще в советское время, т.е.

он использовался для газирования воды, всевозможных напитков, при консервации колбас, мяса, креветок и других продуктов.

Сегодня же существует целая линейка редукторов, которые предназначены непосредственно для сварки в среде защитных газов, например:

- Универсальный АР-40/У-30

- На аргон АР-40-2

- На углекислоту У-30

Или их аналоги.

Основной особенностью этих редукторов, в отличие от УР-6-6, является наличие на манометре низкого давления градуировки в л/мин для каждого рода газа. Это очень удобно для работы, вам уже не нужно будет, как на УР-6 настраивать расход на глаз, приблизительно или смотреть по таблицам.

Заблуждение №2

Когда выбирают для регулярного использования при сварке в среде защитных газов малогабаритный редуктор, который не предназначен для ежедневного использования и стопроцентной загрузки. «Малогабаритки», если их использовать в промышленности, будут недолговечны.

При постоянной работе используйте редукторы большого габарита с более качественным редуцирующим узлом, который способен выдержать длительные механические и температурные нагрузки, более точно поддерживать заданное давление и расход, соответственно, потери газа в таком редукторе будут меньшими.

Заблуждение №3

Многие сварщики думают, что редукторы с ротаметром являются более экономичными, чем с манометрическим указанием расхода. На самом деле это не так. Расход одинаковый.

Отличие состоит только в том, что расход ротаметром измеряется и показывается в реальном времени, а редуктор с манометром показывает расход косвенно, т.е.

в соответствии с расходной шайбой и рассчитанной шкалой в л/мин, нанесенной на манометр низкого давления.

Заблуждение №4

Некоторые сварщики думают, что редукторы с двумя ротаметрами предназначены для подключения двух сварочных постов.

На самом деле они используются для сварки химически активных материалов, таких как титан, ведь при сварке титана защиту сварного шва нужно обеспечить с двух сторон. Пригодится такая защита и при сварке ответственных узлов из нержавейки.

К первому ротаметру подключается горелка, через которую подается газ для защиты сварочной ванны, ко второму – рукав по которому газ поступает к обратной стороне шва.

Заблуждение №5

Применение (с целью экономия средств) вместо специализированного редуктора, допустим, редуктора кислородного или пищевого назначения.

Этого делать нельзя, так как последние устройства не предназначены для сварки в среде защитных газов.

Особенно при работе в среде углекислого газа они будут постоянно замерзать и выходить из строя, что грозит потерей углекислоты или аргона, которые достаточно дорогостоящие. Поэтому вместо экономии вы потеряете.

Заблуждение №6

Не использовать подогреватели при работе с углекислотой.

Диоксид углерода имеет высокий коэффициент расширения, поэтому в процессе его испарения из баллона и редуцирования температура на редуцирующем клапане может понижаться до – 60 градусов.

Влага, которой достаточно много в этом газе, кристаллизуется, что может привести к выходу из строя редуктора, что в свою очередь повлечет или прекращение подачи газа, или его самотек. Все это отразится на качестве сварных швов.

Применяйте при работе с углекислотой подогреватели. Они бывают:

- Проточного типа

- Встроенные на входной штуцер

- Встроенные (этот тип мы не рекомендуем покупать)

Заблуждение №7

Купив редуктор с ротаметром, некоторые сварщики пытаются снять корпус и регулировать задающий винт или клапан. Этого делать не нужно. Все уже настроено производителем. Ваша задача установить регулирующее устройство на баллон и подключить к сварочному аппарату.

Источник: http://svarka-master.ru/rasprostranenny-e-zabluzhdeniya-pri-vy-bore-reduktora-dlya-svarochny-h-rabot-argon-uglekislota/

Редуктор с ротаметром для сварки аргоном

Ротаметр – это специальный прибор для определения расхода газа или жидкости в единицах времени. Ротаметр состоит из конической трубки, которая расположена вверх. Внутри нее перемещается поплавок-индикатор. Поток жидкости или газа, который измеряется, проходит через специальную трубку, поднимая поплавок.

Чем выше потолок, тем больше увеличивается площадь вокруг него. Поднимаясь настолько, что сила тяжести уравновешивает подъемную силу, со стороны потока поплавок начинает останавливаться. Выходит, что каждому положения поплавка соответствует определенный расход. Определение данного соответствия называется градуировкой или калибровкой.

Трубки ротаметров могут быть изготовлены из стекла или металла. В зависимости от свойств жидкости или газа и изготавливаются из самых различных металлов или пластмассы.

Недостатками ротаметра является следующее:

- – Высота подъема поплавка зависит от плотности и вязкости вещества;

- – В ротаметрах с оптическим считыванием данных о положении поплавка вещество для измерения должно быть прозрачным;

- – Ротаметр должен быть расположен вертикально;

- – В большинстве ротаметров считывание данных производится оператором, что усложняет применение ротаметров в автоматизированных системах;

Этот точный регулятор расхода газа используется в случае, когда у Вас превышен расход вольфрамовых электродов и увеличился расход газов.

Нередко сварщики, у которых мало опыта используют кислородный редуктор, что может привести к поломке клапана, нарушая герметичность газового тракта сварочного аппарата, который не предназначен для высокого давления.

Расход газа определяется в зависимости от того, насколько сильно подается газ. Если расход газа будет занижен, то вольфрамовые электроды будут намного быстрее гореть.

В некоторых сварочных аппаратах для сваривания может использоваться не слишком дорогая углекислота. Для более дорогого газа, аргона, использование ротаметра будет наиболее верным, что позволит сократить расход газа. Повышенный расход может быть связан с пониженным или повышенным давлением газа. В результате чего качество сварочного шва будет только страдать.

По причинам, приведенным выше, ротаметр необходим для качественного сваривания. Правильно регулируя расход газа при сваривании можно достичь произведения качественных сварочных швов.

Газ для сваривания, находясь в баллоне, первоначально имеет высокое давление. Однако в процессе сваривания, газ расходуется, что приводит к снижению давления газа в баллоне.

Выходит, что сначала у Вас будет превышенный расход аргона, а немного позже – пониженный.

Если не использовать ротаметр, то контролировать расход газа будет намного сложнее, в результате чего качество сварочного шва будет понижаться. Поэтому во избежание понижения качества сварочного нужно использовать ротаметр, что позволит не только контролировать расход газа, но и повысить качество сваривания.

Источник: http://3g-svarka.ru/reduktor-rotametr-dlya-argona.php

Ротаметр. Устройство, принцип действия, виды и типы ротаметров

Наиболее распространенными представителями расходомеров постоянного перепада являются ротаметры. Ротаметры используются в промышленных и лабораторных условиях для измерения небольших объемных расходов жидкостей (верхние пределы от 0,002 до 70 м3/ч) или газов (верхние пределы от 0,05 до 600 м3/ч) в вертикальных трубопроводах диаметром 3…150 мм.

Ротаметры обладают рядом достоинств: простота устройства; возможность измерения малых расходов жидкостей и газов в трубопроводах малых диаметров; высокая точность при индивидуальной градуировке прибора; малая потеря давления; практически равномерная шкала; динамический диапазон Gв.п/Gн.п достигает десяти.

Недостатками ротаметров являются необходимость установки только на вертикальных участках трубопроводов; трудности дистанционной передачи показаний и записи; непригодность для измерения расхода сред с высокими давлением и температурой.

В простейшем виде ротаметр представляет собой вертикальную коническую (расходящуюся вверх) стеклянную трубку 1 (рис. 1), внутри которой располагается поплавок 2. Поплавки могут иметь различную форму.

Одна из форм — цилиндрическая с нижней конической частью и верхним бортиком с вырезанными на нем косыми канавками.

Контролируемая среда при протекании через эти канавки обеспечивает вращение поплавка, при этом он центрируется по оси трубки и устраняется его трение о стенки.

Рис. 1. Схема ротаметра: 1 — стеклянная трубка; 2 — поплавок

Между бортиком поплавка и стенкой трубки образуется кольцевой зазор fк, при прохождении через который поток сужается, скорость его растет, и возникает разность между давлением р1 в сечении АА до начала сужения и давлением р2 в самом узком сечении ВВ кольцевой струи.

С подъемом поплавка площадь fк увеличивается. Принцип действия ротаметра основан на уравновешивании при любом расходе силы тяжести поплавка силами, действующими на него со стороны жидкости.

При этом вертикальное положение поплавка будет однозначно связано с расходом.

Перепад давления на поплавке оказывается не зависящим от расхода. Поэтому ротаметры относятся к группе расходомеров постоянного перепада.

Положение поплавка зависит не только от расхода, но и от плотности контролируемой среды, т.е. градуировка ротаметра должна производиться с ее учетом.

Из-за большого разнообразия контролируемых сред ротаметры подразделяются на две группы: для жидкостей, которые градуируются на воде, и для газов, которые градуируются на воздухе.

Если такие ротаметры используются для измерения расхода других сред, то их показания нужно умножать на поправочный множитель к.

Наибольшее влияние на погрешность оказывает изменение структуры потока вследствие турбулентности, погрешность определения плотности среды, отличие действительных размеров трубки и поплавка от расчетных, отличие массы поплавка от расчетной. Эти погрешности имеют достаточно большие значения, причем некоторые из них возрастают к началу шкалы.

Основная погрешность ротаметров обычно равна ±(2…3) %, при индивидуальной градуировке она может быть уменьшена до±(0,5…1) %. Обычно нижний предел измеряемого расхода ротаметра составляет 0,1 от верхнего предела.

Важным отличием ротаметров от других типов расходомеров является незначительная и почти постоянная в рабочем диапазоне потеря давления.

У стандартных расходомеров она не превышает 10 кПа для жидкостных приборов и 5 кПа для газовых.

Ротаметры выпускаются нескольких типов. Стеклянные показывающие ротаметры типа РМ имеют шкалу, нанесенную на наружную поверхность конической стеклянной трубки.

Шкалы могут градуироваться в различных единицах: в единицах расхода, в процентах от максимального деления, в миллиметрах, в долях отношений диаметра трубки к диаметру поплавка.

Очевидно, что в последних случаях ротаметр снабжается градуировочной характеристикой.

Показания считываются по положению верхней горизонтальной плоскости поплавка. Ротаметры со стеклянной конической трубкой применяются для измерения расхода газов или прозрачных жидкостей, находящихся под давлением не более 0,6 МПа (6 кгс/см2).

Для измерения расхода сред с избыточным давлением до 6,4 МПа (64 кгс/см2) используются ротаметры с металлической конической трубкой.

Обычно такие ротаметры снабжаются дифференциально-трансформаторными или пневматическими преобразователями для дистанционной передачи показаний.

Основная приведенная погрешность ротаметров с дифференциально-трансформаторным преобразователем в комплекте с вторичным прибором составляет ±2,5 %, с пневматическим выходным сигналом ±(1,5…2,5) %.

В зависимости от диапазона измерения, плотности и агрессивности среды поплавки изготавливаются из нержавеющей стали, титана, алюминиевых сплавов, пластмассы, фторопласта.

Ротаметры с конической стеклянной трубкой типа РМ выпускаются фирмой «Промприбор» (г. Ливны), с дистанционной передачей Арзамасским приборостроительным заводом. Широкая гамма ротаметров производится фирмами Brooks Instrument, Siemens и др.

Источник: http://www.eti.su/articles/izmeritelnaya-tehnika/izmeritelnaya-tehnika_526.html

Ротаметры

Ротаметры – расходомеры постоянного перепада давления жидкостей и газов, построенные на простом принципе работы, поэтому экономичны. Типовые ротаметры не требуют питания, работают при малых значениях давления и адаптированы для малых производств.

Область применения ротаметров

Во многих отраслях нужно обойтись простым монтажом на трубопровод без спецприспособлений, для чего и нужен ротаметр, не требующий к тому же и прямолинейных участков.

Возможность автономной работы позволяет измерять расход ротаметром в отдаленных системах без источника питания.

Типовые сферы промышленного применения:

- Химическая, фармацевтическая промышленность;

- Нефтегазовая промышленность (топливо, нефтепродукты, масла, промышленные газы по типу азота, кислорода и т.п.);

- Производство технических газов;

- Строительство (эмульсионные установки, подача растворов);

- Автомобильная промышленность (антиобледенители, антиржавийные присадки, гидравлические жидкости и т.п.);

- Машиностроение (системы охлаждения и защиты оборудования по перегреву);

- Энергетическая промышленность (контроль подачи воздуха в горелки, различные системы дозирования воздуха);

- Исследовательская и лабораторная деятельность, сфера образования;

- Коммерческий, технологический учет;

- Добывающая промышленность;

- Пищевая промышленность (напитки, газирование т. п.);

- С/х и ЖКХ (системы водоочистки и водоподготовки);

- Целлюлозно-бумажная промышленность;

- Медицинская сфера.

Приборы находят применение почти во всех сферах промышленности. На малых предприятиях часто не требуется излишеств в измерении расхода, используются средства с визуальным контролем, для чего и нужен ротаметр.

Преимущества ротаметров

Главные достоинства расходомеров ротаметров:

- Измерение расхода ротаметров экономично благодаряю его рабочему принципу;

- Монтаж расходомеров по типу ротаметров простой, для ввода в эксплуатацию не требуется специальной квалификации у персонала;

- Автономность работы у большинства моделей ротаметров (без электронного блока);

- Надежная конструкция с долгим сроком службы.

Недостатки

К общим недостаткам ротаметров относятся:

- Не самая высокая точность в сравнении с приборами на других рабочих принципах (но можно найти приборы класса точности 1,5);

- Зависимость от воздействия внешней среды, вибрации и ударов. Решается выбором моделей с защищенным корпусом;

- Модели без электронного блока не могут быть встроены в АСУТП.

Принцип работы ротаметра

Принцип работы расходомера постоянного перепада давления на основе прибора серии Hedland, модель EZ-view.

Источник: https://RusAutomation.ru/rashodomery/rotametry

Ротаметры

Сегодня ротаметры являются главным составляющим в автоматизации работы трубопровода. Данный прибор позволяет измерять объем расхода жидкости или газа в единицах времени.

Основное его достоинство – это предельно простое устройство и неприхотливость.

Современные ротаметры отличаются от многих измерительных приборов высокой степенью надежности, качеством, долговечностью, а также сравнительно невысокой стоимостью.

Устройство и принцип действия ротаметра

Современный ротаметр состоит из двух элементов: стеклянной или металлической трубки и пластмассового, стального, алюминиевого, фторопластового или титанового поплавка. Между стенкой трубки и бортиков поплавка создается специальный зазор.

Поток газа или жидкости проходит через этот зазор и постепенно сужается, причем скорость потока увеличивается и в результате чего можно получить разность между давлением в нижнем сечении до момента сужения в узком сечении. Чем выше поднимается поплавок, тем больше увеличивается площадь нижнего сечения.

Исходя из этого, можно догадаться, что принцип работы ротаметра, заключается в уравновешивании поплавка, путем расхода силы тяжести и воздействия жидкости или газа на поплавок. Перепад давления, воздействующий на поплавок, не зависит от расхода, транспортируемого по трубопроводу продукта.

Именно поэтому ротаметры принято называть еще как расходометр постоянного перепада. Расположение поплавка в приборе во многом зависит от плотности среды, контроль за которой он осуществляет. Поэтому его градуировка производится с учетом продукта проходящего по трубопроводу.

Типы и виды ротаметров

Ротаметры РМ – это одна из стандартных разновидностей данного типа приборов, которые широко применяют для учета жидкостей и газов в трубопроводе. Они могут работать без серьезных погрешностей, даже если среда измерения содержит слабые загрязнения или инородные дисперсные частицы.

Эта серия является простейшим и одним из самых надежных измерительных приборов, который имеет простую конструкцию и не создает никаких трудностей при эксплуатации. Его монтаж осуществляется только в вертикальном положении.

Горизонтальное расположение запрещено, так как прибор не будет работать должным образом и моментально выйдет из строя.

Ротаметры РМА несколько отличаются от типа РМ, в основном точностью. У данной серии погрешность больше, нежели чем у предыдущего. Однако это не говорит о том, что он хуже показывает себя в эксплуатации.

Серия РМА в отличие от РМ в своей конструкции может иметь не только коническую трубку и поплавок, но и встроенный игольчатый вентиль, который позволяет с особой точностью регулировать измеряемый расход жидкости или газа.

Ротаметры P – это еще одна разновидность этих устройств, который предназначен исключительно для измерения потоков газа. По конструкции он идентичен предыдущим типам, имеет шкалу, расположенную на ротаметрической трубке, оцифрованной в литрах в минуту. Подобные ротаметры для воздуха широко используют для контроля газовых трубопроводов в производственных цехах и не только.

Области применения ротаметра

В настоящее время ротаметры используют в различных отраслях промышленности, где необходим постоянный учет расхода транспортируемых по трубопроводу продуктов.

А в этом сегодня нуждаются организации и предприятия, имеющие собственный производственные цеха, где идет бесперебойное производство, и контроль за трубопроводом должен вестись двадцать четыре часа в сутки.

И эта мера является необходимостью, так как любой сбой в работе может пагубно отразится на производственных мощностях и на самом имидже компании.

Из всего вышесказанного становится ясно, что ротаметры для воды, других жидкостей и газов, будет пользоваться популярностью на рынке измерительных приборов еще ни один десяток лет.

Так как найти сегодня прибор отличающийся простотой конструкции, и в тоже время надежностью, качеством и долговечностью очень сложно.

А, кроме того, нынешние производители внедряют новые технологии производства данных устройств, так что в скором времени учет будет вестись полностью автоматизировано, и все показания будут фиксироваться в нужный момент, без участия оператора.

Источник: http://pribortrade.com.ua/rotametry/

Газовые расходомеры – виды и характеристики | Вексон.РФ

Газовый расходомер – это прибор для определения расхода газообразных продуктов, транспортируемых по трубопроводу в единицу времени. В зависимости от модификации, целей измерения, расход вещества может измеряться в м.

куб/с (объемный расход) или единицах массы (массовый) в кг/с. Газомеры для измерения не только расхода, но и количества, комплектуются счетчиком.

Приборы со счетчиками наиболее функциональны, поэтому получили широкое распространение в промышленности.

На рынкерасходомеры газапредставлены широким ассортиментом. Они необходимы, в первую очередь, для защиты оборудования, предупреждения рисков возникновения аварийных ситуаций, спровоцированных опасным скоплением газов, превышением давления в газопроводах. Кроме того, счетчики устанавливают с целью:

- коммерческого учета потребления природного газа, сжатого воздуха, общего и на единицу оборудования (горелки);

- технологического контроля объемного и массового расхода азота, этилена, бутана, газовых смесей;

- визуального контроля наличия газообразных потоков в таких установках, как компрессоры;

- в качестве счетчиков в газорегуляторных установках, шкафных узлах учета и в другом контрольно-измерительном оборудовании.

Виды и характеристики

По типу конструкции принято различать газомеры для обслуживания бытового оборудования и приборы для контроля расхода, дозирования, отпуска газа в системах промышленного типа.

По принципу работы газомеры делятся на: механические, ультразвуковые, турбинные, вихревые, термомассовые, диафрагменные.

Механические газомеры

Самые простые и недорогие – механические модели. С их помощью определяется объемный расход веществ.

В приборах такого типа нет электронных компонентов, измерение потока происходит за счет определения скорости вращения механической турбины, которая приводится в движение потоком вещества, пропускаемого через трубу. Механические расходомеры используются для учета расхода газа в жилых домах, квартирах, ЖКХ.

Ультразвуковые газомеры

Ультразвуковые приборы комплектуются накладными датчиками, благодаря которым измерения выполняются без необходимости непосредственного контакта элементов прибора с рабочей средой. Высокочувствительные ультразвуковые расходомеры реагируют на смещения звуковых колебаний подвижного потока. В зависимости от модификации в приборах используется фазовый, частотный или времяимпульсный метод.

Турбинные газомеры

Конструктивно турбинные расходомеры представляют собой отрезок трубы с фланцами. Внутри прибора предусмотрен входной струйный выпрямитель, вал с опорами вращения. Объем проходящего газа определяется за счет колеса турбины, побуждаемой к движению рабочим потоком.

Число оборотов колеса прямо пропорционально объему газа, протекающему по трубе. Понижающий редуктор и магнитная муфта передают число оборотов на счетный механизм, которые смонтирован снаружи. На корпусе турбины есть места для установки термо-, датчиков давления и импульсов.

Вихревые газомеры

Название «вихревые» расходомеры получили от эффекта срыва вихрей (колебания струи), которое возникает в момент обтекания потоком газа препятствия, возникающего на его пути.

Функцию препятствия в приборах выполняет специальный элемент. Явление может быть сформировано принудительно за счет закручивания потока.

Подсчет объема производится на основе определения частоты колебаний давления потока.

Термомассовые газомеры

Принцип работы термально-массовых приборов достаточно прост. На зонде счетчика имеются чувствительные точки (от 1 до 4-х). Сенсоры располагают на разной удаленности от окончания зонда. Минидатчики имеют постоянную температуру, при движении потока они охлаждаются.

Чем выше скорость и объем прохождения потока, тем больше понижается температура. Погружные вихревые и термомассовые расходомеры имеют высокий диапазон настройки, отличаются компактностью, устойчивостью к колебаниям давления.

В современные модели внедряется система самодиагностики, благодаря которой минимизируются риски некорректной работы приборов.

Диафрагменные газомеры

Принцип действия мембранных (диафрагменных, камерных) счетчиков основан на том, что газ посредством подвижных компонентов (диафрагм) разделяется на доли, затем циклически суммируется. Камерный счетчик состоит из герметичного корпуса, встроенного в него измерительного модуля и отсечного модуля.

Сфера применения

Газомеры находят широкое применение во многих отраслях:

- пищевая промышленность: пивоварение, упаковка продуктов с применением пищевых газовых смесей;

- предприятия нефтегазового, газового комплекса: контроль подачи, расхода попутных нефтяных и природного газа в сушильных печах, тепловых котлах;

- химическая отрасль: ведение технологических процессов;

- целлюлозно-бумажные предприятия: контроль давления, расхода газообразного хлора;

- энергетика, металлургическая отрасль: сжатый воздух, технические газы;

- газораспределительные пункты, газозаправочные станции;

- экологический контроль: определение содержания летучих веществ в газообразных средах, которые являются отходами промышленных предприятий.

Выбор типа прибора зависит от предполагаемых условий эксплуатации, характеристик рабочей среды, которая подлежит контролю, требований к результатам работы счетчиков по объему сбора данных, к наличию у приборов дополнительных функций.

Источник: http://WEXON.ru/useful/vidy-i-harakteristiki-gazovyh-rashodomerov

Газовая аппаратура, применяемая в автоматах для сварки в защитных газах

Для выполнения автоматической и механизированной сварки в защитных газах необходимо применение специальной газовой аппаратуры для управления подачей газа. К газовой аппаратуре относят баллоны для хранения газов, газовые редукторы, подогреватели и осушители газа, расходомеры, смесители газов, электромагнитные газовые клапаны.

Баллоны (рис. 10.3) предназначены для хранения и транспортировки защитного газа под высоким давлением.

Наибольшее применение имеют баллоны емкостью 40 дм, размеры и масса которых приведены в таблице 10.1.

Все газы, кроме углекислого, находятся в баллонах в сжатом состоянии, а углекислый газ — в жидком.

Редуктор (рис. 10.4) предназначен для понижения давления газа, поступающего в него из баллона или распределительного трубопровода, и автоматического поддержания постоянным заданного рабочего давления.

Давление газа в баллоне показывает манометр высокого давления, проходит через приоткрытый пружиной клапан и поступает в камеру низкого давления. При прохождении через клапан газ преодолевает значительное сопротивление, в результате чего давление за клапаном, т. е. в камере низкого давления, снижается.

Это давление показывает манометр низкого давления. Из камеры низкого давления защитный газ через вентиль направляется в сварочную головку (держатель).

| Рис. 10.3. Стальной газовый баллон |

Размеры и масса баллонов емкостью 40 дм3Таблица 10.1

|

Рис. 10.4. Устройство и принцип работы газового редуктора: обратного действия; б — прямого действия

а

Регулирование рабочего давления защитного газа производится следующим образом. При ввертывании регулировочного винта сжимаются пружины, открывается клапан и давление в камере низкого давления повышается.

Чем больше открыт клапан, тем большее количество газа будет проходить через него и тем выше будет рабочее давление газа. При вывертывании винта, наоборот, клапан прикрывается и давление

газа в камере уменьшается. Автоматическое поддержание рабочего давления в редукторе постоянным происходит таким образом.

С уменьшением расхода газов в баллоне давление его в камере низкого давления будет возрастать и он с большей силой будет давить на мембрану, которая отойдет вниз и сожмет пружину. При этом пружина прикроет клапан и будет держать его в таком положении до тех пор, пока давление в камере не станет вновь равным первоначальному.

Наоборот, с увеличением расхода газа его давление в камере низкого давления уменьшается, мембрана под действием пружины перемещается вверх и открывает клапан. Таким образом, автоматически регулируется подача газа из камеры высокого давления в камеру низкого давления и тем самым поддерживается постоянным рабочее давление.

При случайном давлении свыше допустимого в камере низкого давления откроется предохранительный клапан и сжатый газ выйдет в атмосферу.

При сварке в аргоне применяют редукторы АР-10, АР-40 или АР-150. При сварке в углекислом газе или в его смесях используют редукторы обратного действия, одновременно являющиеся расходомерами (У-30 и ДЗД-1-59М). Возможно применение также обычных кислородных редукторов, например РК-53, РКД-8-61 и др.

Подогреватель (рис 10.5) предназначен для подогрева углекислого газа, поступающего из баллона в редуктор, с целью предотвращения замерзания редуктора.

| Рис. 10.5. Подогреватель углекислого газа |

При большом расходе углекислого газа (вследствие поглощения теплоты при испарении жидкого углекислого газа) температура газа понижается, что может привести к замерзанию имеющейся в нем влаги и закупорке каналов редуктора. Подогреватель используют только при сварке в углекислом газе.

Он состоит из корпуса 1, трубки-змеевика 3, по которой проходит углекислый газ, кожуха 2, теплоизоляции 4 и нагревательного элемента 5 из хромоникелевой проволоки, расположенного внутри змеевика. Подогреватель крепят к баллону накидной гайкой 6.

Питание его осуществляется постоянным током напряжением 20 В или переменным током напряжением 36 В. Провода от шкафа управления присоединяют к зажимам 7.

Осушитель, применяемый при использовании влажного углекислого газа для поглощения из него влаги, может быть высокого и низкого давления. Осушитель высокого давления устанавливают перед понижающим редуктором. Он имеет малые размеры и требует частой замены влагопоглотителя, что неудобно в работе. Осушитель низкого давления (рис. 10.

6), имеющий значительные размеры, устанавливают после понижающего редуктора. Он не требует частой замены влагопоглотителя. Осушители низкого давления целесообразно применять главным образом при централизованной газовой разводке. В качестве влагопоглотителя используют силикагель или алюмогликоль, реже — медный купорос и хлористый кальций.

Силикагель и медный купорос, насыщенный влагой, поддаются восстановлению путем прокаливания при 250-300 °С.

| Рис. 10.6. Осушитель углекислого газа: 1 — камера; 2 — решетка;3 — влагопоглотитель |

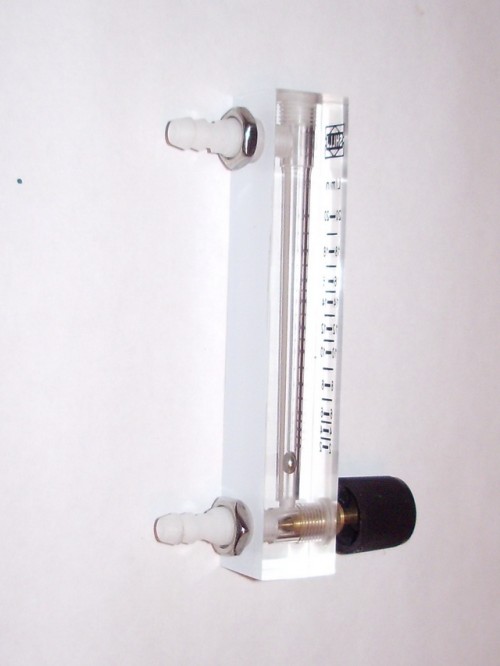

Расходомеры предназначены для измерения расхода защитного газа. Они могут быть поплавкового и дроссельного типов. Расходомер поплавкового типа — ротаметр (рис. 10.7, а) — состоит из стеклянной трубки 1 с коническим отверстием.

Трубка располагается вертикально, широким концом отверстия вверх. Внутри трубки находится легкий поплавок 2, который может свободно в ней перемещаться.

При прохождении снизу вверх газ будет поднимать поплавок до тех пор, пока зазор между ним и стеклянной трубкой не достигнет величины, при которой напор струи газа уравновешивает массу поплавка. Чем больше расход газа и его плотность, тем выше поднимается поплавок.

Ротаметр снабжен

шкалой 3, тарированной по расходу воздуха. Для пересчета на расход защитного газа пользуются графиками. Общий вид ротаметра РС-3 показан на рисунке 10.7, б.

Расходомер дроссельного типа построен на принципе измерения перепада давления на участках до и после дросселирующей диафрагмы, который зависит от расхода газа и замеряется манометрами. О примерном расходе защитного газа можно судить также по показанию манометра низкого давления газового редуктора.

Для этого на выходе редуктора устанавливают дроссельную шайбу (дюзу) с небольшим калиброванным отверстием. Скорость истечения газа через его отверстие, а следовательно, и расход газа будут пропорциональны давлению газа в рабочей камере.

Этот принцип использован в редукторе У-30, где манометр показывает непосредственно расход газа, а не давление в рабочей камере. С этой целью редуктор снабжен двумя дюзами с калиброванными отверстиями разных диаметров.

Поворотом корпуса клапана предельного давления против соответствующей дюзы устанавливают канал, каждому положению которого соответствует деление шкалы на манометре.

Смесители предназначены для получения смесей газов СО2+О2 и СОО2+Аг+О2.

Постовой смеситель УКП-1-71 для получения смеси газов СО2+О2, отбираемых из баллонов, и автоматического поддержания

постоянным заданного состава и расхода газовой смеси состоит из регулятора давления с редуктором ДКП-1-65 и узла смешения газов. Изменяют состав смеси заменой дюз.

Рамповый смеситель УКР-1-72 позволяет получить смесь СО2+О2 при отборе кислорода от рампы баллонов, а углекислого газа — от изотермической емкости, предназначенной для сжиженного переохлажденного диоксида углерода. Смеситель обеспечивает питание газом 10-50 сварочных постов.

Газовый клапан, используемый для экономии защитного газа, следует устанавливать по возможности ближе к сварочной горелке, иногда его встраивают в ее ручку.

Наибольшее распространение получили электромагнитные газовые клапаны.

Газовый клапан следует включать так, чтобы была обеспечена предварительная (до зажигания дуги) подача газа, и выключать после обрыва дуги и полного затвердевания кратера шва.

Перепускную рампу применяют для подачи в сварочный цех защитного газа при значительном его расходе. Она состоит из двух групп поочередно подключаемых баллонов, коллектора с газовой аппаратурой и трубопровода, по которому защитный газ подается к сварочным постам. Трубопроводы для подачи углекислого газа и его смесей окрашивают в черный цвет.

Источник: http://hssco.ru/gazovaya-apparatura-primenyaemaya-v-avtomatax-dlya-svarki-v-zashhitnyx-gazax/

Ротаметры

Для измерения расхода газообразных и жидких материалов применяют простейшие устройства, называемые ротаметрами. Используются в вертикальных трубопроводах Ø от 3 до 150 мм для измерения объёмного расхода газа или жидкости в единицу времени.

Ротаметры применяется во многих отраслях промышленности, в медицине, в системах водоочистки и водоподготовки, а также в продаже имеются ротаметры для определения расхода агрессивных жидкостей. Бывают они с металлическим и стеклянным конусом.

Устройство состоит из следующих основных элементов:

- корпуса;

- поплавка;

- штуцера.

Корпус, изготовленный из трогамида, полисульфона или ПВХ имеет шкалу. Ее вид установлен ГОСТами и зависит от измеряемой среды.

Поплавок, расположенный внутри корпуса, перемещается по направляющей и его положение изменяется под напором газа или жидкости. Отсчет производится по верхнему срезу поплавка. Штуцер имеет специальную резьбу для установки непосредственно на трубопровод.

Некоторые типы ротаметров дополнительно оснащаются трансмиттером сигнала, датчиками значений измеряемой величины (минимальное и максимальное) и регулятором (позволяет установить значение расхода вещества).

Производители выпускают приборы в широком ассортименте. Более распространены приборы типа РМ, которые имеют шкалу, градуированную в разных единицах: в мм, в % , в единицах расхода и т.д.

Шкала нанесена на наружную поверхность конической трубки.

Принцип действия – вещество, попадая на бороздки поплавка, заставляют его перемещаться. Показания снимают в момент установления устойчивого положения поплавка (величина соответствует расходу вещества).

Преимущества и недостатки

К преимуществам ротаметров относят:

- возможность учитывать небольшие объемы расхода;

- визуальное считывание расходов;

- широкий диапазон измерения;

- погрешность постоянна в любой точке шкалы;

- простота обслуживания;

- Надёжное измерение расхода газов и паров без использования электроэнергии;

- Отличное соотношение цена – качество;

- Высокая надёжность измерений даже при малых расходах;

- Минимальные потери давления;

- Модульная конструкция дисплея и конвертера сигналов;

- Превосходная долговременная стабильность;

- Низкие затраты на содержание и техническое обслуживание;

- Простой монтаж и ввод в эксплуатацию.

К недостаткам устройства относят следующие факторы:

- работает только в вертикальном положении;

- трудоемкость работы с вязкими веществами.

Купить ротаметр или более детально ознакомиться с поставляемой нашей компанией продукцией вы можете по контакным телефонам на нашем сайте или через форму обратной связи.

Источник: http://www.vostok-automation.ru/rotametry.html

Вихревые расходомеры: принцип работы, особенности применения

Современные вихревые расходомеры превосходят по характеристикам и возможностям своих предшественников, которые использовали большие тела обтекания, блокирующие 43% площади поперечного сечения трубы.

В конструкции современных ультразвуковых расходомеров используются тела обтекания малого диаметра для получения большей амплитуды перемещения.

В результате этого, значительно улучшены характеристики потери давления в системе и динамический диапазон прибора.

Вихревые расходомеры-счетчики предназначены для измерения объемного и массового расхода жидкостей, газов и пара. Расходомеры состоят из блока электроники и первичного преобразователя.

Блок выполнен в виде цилиндрического корпуса с отсеками для смотрового окна и разъемов. На корпусе расположены кабельные вводы и переходник для преобразователя.

Применяются расходомеры для измерения и учёта расхода веществ технологических процессов в промышленности и коммунальном хозяйстве.

- Идеально подходит для сред с высокой температурой и высокой скоростью пара

- Производство энергии — паровые установки

- Промышленное применение — установки ОВКВ, региональное управление энергопотреблением

- Коммерческое применение — управление энергопотреблением зданий, студенческих городков и сооружений

- Нефтегазовая промышленность — распределение природного газа

- Нефтехимическая промышленность — массовая балансировка, подогрев технологических реакций

Правильный выбор датчиков напрямую влияет на финальный результат производственного круговорота, поэтому электронные расходомеры являются одним из важнейших звеньев цепи технического процесса.

Вихревые расходомеры – это одни из самых востребованных на отечественном рынке приборов для учёта расхода веществ. Свою популярность они заслужили благодаря надёжности, простоте в эксплуатации, высокой точности измерений и, что немаловажно, своей доступности.

История вихревых расходомеров начинается в 60х годах двадцатого века, но современные датчики сделали огромный шаг вперёд по сравнению со своими предками.

Простой пример эффекта образования вихрей – это флаг, волнующийся на ветру из-за завихрений, которые создаются движением воздуха, обтекающего флагшток.

Поток измеряемого вещества проходя по внутреннему сечению арматуры расходомера, встречает на своём пути препятствие – тело обтекания, установленное в расходомере, проходя через него, увеличивает скорость, уменьшая давление. Таким образом, после преодоления препятствия создаются завихрения, называемые вихревой дорожкой Кармана.

Ультразвуковой луч, генерируемый прибором, проходит через поток вихрей ниже по течению от тела обтекания. При прохождении вихрей несущая ультразвукового сигнала изменяется.

Это изменение несущей доступно для измерения и смещается пропорционально количеству образовавшихся вихрей. Цифровая обработка сигналов позволяет определить число вихрей. Эта величина преобразуется в скорость потока.

Программа преобразует скорость в объемный расход в единицах измерения, выбранных оператором.

В вихревых расходомерах компании используется самые маленькие тела обтекания среди расходомеров такого типа, которые обеспечивают высокую чувствительность, исключительную работоспособность при очень низких расходах. Большой динамический диапазон и низкие потери давления.

При использовании встроенного термометра сопротивления и внешнего датчика давления программное обеспечение расходомера позволит скомпенсировать изменения давления и температуры для точного измерения массового расхода (расходомеры газов).

Для усиления выходного сигнала в некоторых расходомерах устанавливают несколько обтекаемых тел. Сами же тела могут иметь различные формы, например, треугольную или круглую.

Одним из важнейших достоинств такого типа расходомеров является отсутствие каких-либо движущихся частей, что несомненно оказывает положительное влияние на срок службы прибора.

Это одни из самых долговечных и неприхотливых приборов.

Все вихревые расходомеры можно разделить на три группы по типу преобразователей.

- Вихревые расходомеры с обтекаемым телом – поток вещества огибает тело обтекания, установленное в трубопроводе, меняется траектория движения и увеличивается скорость струй, создаются завихрения, уменьшается давление в трубе. За миделевым сечением тела скорость снижается, а давление увеличивается. На передней стороне тела обтекания образуется повышенное давление, на задней стороне — пониженное. Образование вихрей с обеих сторон происходит поочередно. За обтекаемым телом образуется вихревая дорожка Кармана.

- Вихревые расходомеры с прецессией воронкообразного вихря – принцип действия заключается в том, что поток закручивается перед попаданием в более широкую часть трубы, вызывая пульсации давления. В качестве преобразователя сигнала обычно служат пьезоэлементы.

- Вихревые расходомеры с осциллирующей струей – в подобного рода расходомерах пульсации давления создаются специальной конструкцией самого датчика, благодаря которой струя измеряемого вещества вытекает из специально предусмотренного отверстия в корпусе расходомера и создаёт пульсации давления.

Подводя итог стоит отметить плюсы и минусы вихревых расходомеров, тезисно обобщим всё о расходомеров этого типа. Вихревые расходомеры применяются для измерения объёмного и массового расхода любых жидких и газообразных сред.

Приборы хорошо справляются со своими обязанностями при температурах среды до 500 градусов Цельсия и давлении до 30Мпа.

Это универсальные по всем своим параметрам расходомеры, подходящие практически для любого промышленного предприятия, где нужен точный учёт расхода жидких и газообразных веществ от воды до углеводородов.

Плюсы

К положительным моментам стоит отнести: высокую стабильность показаний, точность измерений, простоту в эксплуатации, нечувствительность к загрязнениям, отсутствие подвижных частей, охватывает практически весь спектр веществ – сред измерения.

Минусы

Ну и недостатками данный прибор не обделён: обладает большой чувствительностью к вибрациям, так же при измерениях требуется значительная скорость потока, ограничение по диаметру труб не более 300мм и менее 150мм и отмечаются просадки по давлению.

Источник: https://www.Pergam.ru/articles/vihrevye-rashodomery.htm

Ротаметр. Определяем текущий расход воды и газа

Категория: Услуги | Опубликовано: 7-09-2016, 11:41

Ротаметр – прибор, позволяющий оперативно измерять расход газа или жидкости. В отличие от расходомеров, применяющихся в подобных целях, показания ротаметров определяют текущий, а не суммарный расход используемой среды, что важно для поддержания работоспособности и эффективности агрегатов, работающих с участием этой среды.

Рассматриваемые приборы различаются по следующим параметрам:

- По плотности измеряемой среды. Существуют ротаметры для газов, пара и жидкостей.

- По принципу пересчёта показателей первичного индикатора в единицы расхода. Выпускаются ротаметры с электромагнитной, механической, ультразвуковой, тепловой и лазерной системами пересчёта.

- По материалу корпуса – стеклянные, пластиковые и стальные, причём первые используются преимущественно для лабораторных исследований.

- По наличию или отсутствию блока, который усиливает первичный сигнал.

Принцип функционирования всех ротаметров одинаков. В вертикальной конической трубке, расширяющейся кверху, располагается поплавок, который и служит первичным индикатором расхода измеряемой среды.

Снизу по трубопроводу перемещается поток жидкости или газа, который, в зависимости от давления, поднимает поплавок на определённую высоту. При уравновешивании силы такого давления силой гравитации, поплавок останавливается.

Положение поплавка и есть мера расхода рабочей среды.

Для количественной оценки приборы снабжаются шкалой, градуировка которой производится на заводе-изготовителе, в зависимости от плотности среды. Поэтому универсальных ротаметров не существует; более того, для каждого типа приборов существуют определённые ограничения в применении.

Он связаны с температурой окружающего воздуха, его влажностью и допустимыми пределами атмосферного давления. Например, ротаметры для воды градуируются водой, а для газов – воздухом при так называемых нормальных условиях (температура 21ºС, давление – 760 мм. рт. ст.).

Ротаметры импортного производства обычно проходят градуировку в соответствии с пожеланиями заказчика, поэтому в дополнительных поверках не нуждаются.

Важной характеристикой любого ротаметра является диапазон его измерений, который определяется массой поплавка, его формой, а также соотношениями геометрических размеров конической трубки.

Ведущими мировыми производителями ротаметров являются немецкая фирма Krohne и голландская компания Bronkhorst BV. Из отечественных производителей стоит отметить НПО «Спектр» (изготавливающее ротаметры типов РМ, РМА, РПО и т. п.), а также ГК «ЭМИС», которая производит линейку ротаметров ЭМИС-Мета.

Ротаметры для газов

Такие приборы обязательны для применения в постах газовой сварки или резки, в которых применяются углекислотные редукторы (а для аргона – аргоновые редукторы).

При давлении газа более 6 МПа корпус газового ротаметра – металлический: это обязательно, ввиду опасности утечек. В корпусе газового ротаметра электромагнитного типа располагаются:

- поплавок;

- магнит;

- шайба из ферромагнитного материала (для исключения возможных искажений в показаниях);

- стрелочный измеритель;

- указатель-преобразователь.

Способ вывода информации зависит от назначения ротаметра. Если прибор является частью автоматизированной системы, то показания выводятся на цифровой индикатор или экран. Для технологических процессов сварки достаточно определять расход по отсчётной шкале, которая может иметь прямолинейную, угловую или дуговую форму. Шкала закрывается прозрачным ударопрочным пластиком или стеклом.

Выбор материала поплавка определяется условиями использования ротаметра. Например, в условиях действия сильных электромагнитных полей поплавок изготавливается из низкопористой высокопрочной керамики, в иных случаях допустимо применять газовые ротаметры с поплавками, изготовленными из нержавеющей стали.

Преимущественное применение газовых ротаметров с электромагнитным усилением сигнала обусловлено минимальными потерями давления, отсутствием трущихся элементов, отсутствием инерционности получаемых показаний, компактностью и хорошей точностью измерения расхода газа.

Ротаметры для воды

Материал корпуса таких приборов выбирается по тем же критериям, что и для газовых ротаметров, однако далее конструкция претерпевает изменения, которые связаны с различиями в плотностях воды и газа. Чаще всего расход воды устанавливают, используя датчики оптического или теплового типа.

Оптический ротаметр для воды действует так. Прозрачный корпус с поплавком размещается перед источником света. Его лучи проходят через рассеиватель, и собираются фокусирующей линзой, которая располагается с противоположной стороны прибора.

Яркость источника освещения устанавливается таким образом, чтобы интенсивность внешнего света не влияла на точность показаний прибора. Отражённый линзой свет поступает на фотоумножитель, усиливается и передаётся на триггер, которые начинает формировать импульсы определённой частоты.

Интенсивность и амплитуда частотных колебаний преобразуются в единицы расхода воды.

Подобным образом действует и лазерный ротаметр, но вместо оптических параметров света используются квантовые. Такие ротаметры более компактны, а потому успешно применяются в целях измерения текущих значений расхода воды в трубопроводах малых поперечных сечений.

При высокой степени загрязнения воды оптические и лазерные ротаметры неэффективны. В таких случаях устанавливают приборы ультразвукового или механического типа.

Выбор ротаметра и особенности его применения

Исходными данными для выбора служат:

- Плотность и вязкость измеряемой среды.

- Желаемый диапазон измерений.

- Точность и инерционность получаемых результатов.

- Ограничения по условиям использования прибора (требуемый объём, температура, влажность окружающего воздуха и пр.).

- Сложности при настройке.

Последний пункт успешно решается использованием ротаметров фирмы Krohne: в этом случае производитель одновременно с самим прибором поставляет также и программное обеспечение. Оно учитывает размеры шкалы, текущие изменения физико-механических параметров измеряемых сред, а также конкретные условия использования ротаметра.

Точность показаний ротаметров оценивается двумя показателями – линейной погрешностью определения величины фактического расхода рабочей среды и устанавливаемой границей линейности показаний (допустимыми пределами измерения).

Ротаметры нельзя устанавливать горизонтально или наклонно, а также использовать для определения расхода неоднородных рабочих сред.

Метки к статье:

Источник: http://avanpost72.ru/149-rotametr-opredelyaem-tekuschiy-rashod-vody-i-gaza.html