Сопло для пескоструйного аппарата. Как найти самое долговечное?

Качественная поверхностная очистка металлических поверхностей концентрированной струёй песка невозможна, если неверно определены параметры сопла – выходной части устройства.

Сопло для пескоструйного аппарата – самая быстроизнашивающийся его деталь, долговечность которой, в зависимости от материала и расхода воздушно-песчаной смеси, не превышает 800…1000 часов, если учесть что оно правильно подобрано.

О выборе, сегодня, и пойдёт речь в нашей статье.

Конструкция типового сопла

Простейшее сопло для пескоструйного аппарата представляет собой полую трубку с резьбовой частью на одном из концов, которая предназначена для присоединения детали к соплодержателю.

Основные геометрические характеристики сменных сопел промышленного производства:

Главным параметром рассматриваемой детали является профиль внутреннего отверстия, который определяет потери расхода воздушно-песчаной смеси, скорость её на входе и выходе из сопла, а также величину суммарного гидравлического сопротивления, которое в итоге и определяет долговечность сопла.

Наиболее простым вариантом (пригодным для изготовления своими руками) является сопло с цилиндрическим внутренним отверстием постоянного диаметра. Но для улучшения аэродинамических характеристик на таких деталях иногда изготавливают два конических участка:

- Входной конфузор, наличие которого позволяет увеличить энергию потока смеси, входящей в сопло;

- Выходной диффузор, наличие которого способствует увеличению площади поверхности, обрабатывающейся одновременно. Энергия потока при этом падает, поэтому при необходимости более качественной очистки, диффузорный профиль окончания сопла предусматривают не всегда.

Наиболее эффективным профилем внутреннего отверстия для обеспечения минимальных потерь потока является сопло для пескоструйного аппарата с профилем Вентури.

В этом случае отверстие состоит из трёх взаимосвязанных участков, каждый из которых выполняет определённые функции:

С целью снижения гидродинамического сопротивления рабочей смеси, которая движется в канале сопла, все переходы от одной части к следующей выполняются с радиусными закруглениями, величина которых принимается в пределах r = (0,02…0,03) d, где d — диаметр средней, цилиндрической части сопла.

Как выбирать сопло для пескоструйного аппарата?

Сопло с профилем Вентури позволяет увеличить скорость перемещения песчано-воздушной смеси в 2,5…3 раза по сравнению с соплами иной конфигурации внутреннего отверстия.

Современное сопло для пескоструйного аппарата с профилем Вентури способно обеспечить движение частиц на выходе до 700…720 км/ч.

При этом производительность очистки при тех же расходах смеси и давлениях увеличивается примерно в 2 раза.

Ориентировочно выбор параметров сопла можно производить по следующим критериям:

- По производительности. При требуемой производительности установки до 10…12 м3/ч внутренний диаметр сопла не превышает 8 мм, при 12…22 м3/ч – 10 мм, при более высоких значениях производительности диаметр внутреннего канала должен быть 12 мм;

- По наибольшему давлению воздуха. Если оно не превышает 5 ат, то диаметр канала может приниматься 6…8 мм, при давлениях до 7 ат – 8…10 мм, при более высоких давлениях – 12 мм;

- В зависимости от удельного расхода абразива. Если данный параметр не превышает 200…250 кг/ч, то пригодно сопло диаметром 6 мм, при 350…400 кг/ч – 8 мм, при 600…900 кг/ч — 10 мм, в остальных случаях – 12 мм.

Данные рекомендации касаются сопел с цилиндрическими внутренними отверстиями. Для пересчёта приведённых данных на сопло для пескоструйного аппарата с профилем Вентури данные по производительности обработки следует увеличить на 35…50%, по расходу – на 60…75%, а по давлению – на 15…20%.

Важным элементом выбора считают материал сопла. Обычные высокоуглеродистые стали с повышенной абразивной стойкостью (например, стали типа 75 или 65Г) для этих целей подходят мало, поскольку при состоянии закалки на максимальную твёрдость отличаются повышенной чувствительностью к ударным нагрузкам, которые неизбежно возникают в начальный момент подачи в сопло абразивной смеси.

Ещё меньшую стойкость имеют керамические композиции. Например, при изготовлении сопла своими руками часто используют в качестве исходной заготовки отработанную свечу от автомобильного двигателя, удаляя из неё металлический корпус.

При этом не учитывают, что керамика в конструкции свечи рассчитана на работу с газовым потоком, в котором отсутствуют твёрдые абразивные частицы.

Поэтому стойкость таких керамических сопел, изготовленных своими руками, не превышает нескольких часов.

Более работоспособным является вариант с твердосплавными соплами, которые изготавливаются из карбида вольфрама. Поверхностная твёрдость таких изделий достигает 85…90 HRA, при поверхностной прочности по изгибу до 1400…1600 МПа.

Недостаток таких решений – высокая чувствительность карбидов вольфрама к температуре. При повышении температуры до 80…100ºС (что вполне вероятно при длительной пескоструйной обработке) на поверхности сопла могут появиться температурные трещины.

Стойкость сопел из твёрдых сплавов достигает 750…800 ч.

Наилучший вариант – изготовить сопло из карбида бора. При примерно такой же твёрдости и прочности, карбиды бора выгодно отличаются своей высокой устойчивостью от температурных перепадов, поэтому сохраняют свою работоспособность при температурах 600…750ºС.

Небезынтересно сравнить и цены на сопла пескоструйных установок. Промышленные изделия из карбида бора в зависимости от длины, профиля и диаметра внутреннего отверстия можно приобрести за 1200…1600 руб., а твердосплавные сопла – за 2500…7000 руб.

Источник

Источник: http://stroymaster-base.ru/instrumenty-i-materialy/soplo-dlya-peskostruynogo-apparata-kak-nayti-samoe-dolgovechnoe.html

Сопло для пескоструйного аппарата, особенности конструкции

Рвётся, естественно, всегда там, где тонко. И этот принцип на сто процентов оправдан в работе технических средств. У подъёмных кранов крайне редко ломаются крюки и оси барабанов для гибкого элемента (а точнее, даже практически никогда не ломаются!), однако регулярно выходят из строя электрические узлы конструкции.

По аналогии со сказанным, у пескоструйной техники корпус или соединительные гибкие шланги прослужат без замен очень и очень долго, но сопла пескоструя, прослужившие 800 рабочих часов – это уже «ветераны». Впрочем, среди этих запчастей встречаются уникальные модели, способные выдержать до 1000 часов.

Как же их правильно выбрать, на что обращать внимание при комплектации пескоструйного аппарата, об этом и поговорим в этой статье.

Общие детали конструкции сопла

В упрощённом виде любое сопло являет собой полый цилиндрический предмет с присоединительным элементом (чаще всего им оказываются резьбовые участки). Цилиндрических фрагментов у сопла может быть несколько (два, иногда три), они могут иметь разный наружный диаметр, формируя при этом некую ступенчатую поверхность.

Классификация

Может определяться следующими параметрами:

- диаметр присоединительной резьбы. Этот параметр может изменяться, однако по статистике наиболее распространёнными резьбами в таких случаях являются трубные резьбы с диаметром два дюйма, или «дюйм с четвертью». Могут применяться накидные гайки и прочие конструкционные элементы.

- общая длина сопла. Большинство этих параметров вмещаются в линейный интервал от 70 мм до 230 мм.

- диаметр внутреннего отверстия. Замер производится по минимальному фрагменту внутренней цилиндрической поверхности (обратим ваше внимание на такой момент, что внутренняя цилиндрическая поверхность также может быть ступенчатой). Наиболее распространённые размеры этого элемента: 6; 8; 10; 12 мм.

- диаметр заходного отверстия сопла. Данный параметр может равняться 25 мм или 32 мм.

Профиль

Также важнейшим параметром, определяющим многое в функциональной принадлежности и области эксплуатации сопла, является профиль его внутренней поверхности.

Наиболее простой конструкцией, которую можно даже изготовить собственными руками без особого труда и применения сложного оборудования является цилиндрическая поверхность с двумя конусоидальными фрагментами на ней.

Это будут входной конфузор – прямой конус, существенно увеличивающий кинетическую энергию потока воздуха, входящего в сопло от воздуховодного шланга с абразивными частицами, а также выходной диффузор – обратный конус, расширяющийся к выходу из сопла.

Этот элемент несколько снижает энергию, с которой абразивно-воздушная смесь вырывается из сопла, однако он способен заметно увеличить площадь поверхности, которую одновременно накрывает вылетающий слой абразива при обработке.

Именно по причине того, что энергия абразивных частиц заметно падает, наличие диффузора не всегда предусмотрено в конструкции сопла. На этот счёт идеальным решением является сопло с профилем Вентури, в котором предусмотрено наличие условных трёх участков:

1) конфузор. Заходной конусообразный участок на входе в сопло.

2) прямолинейный цилиндрический участок, на котором абразивные элементы и несущий их поток воздуха как бы разгоняются.

3) выходной диффузор. Также конусный элемент внутренней поверхности сопла, но растянутый, с углом в вершине конуса в пределах от 7 до 15 градусов.

При этом общая длина сопла между участками разной конфигурации распределяется в следующих приблизительных пропорциях: конфузор – примерно 30% общей длины сопла, цилиндрический участок примерно 15%, остальное – это диффузор.

Какие преимущества даёт использование сопла Вентури, критерии подбора

Сопла такого типа позволяют ускорить движение абразивных элементов в потоке воздуха в 2,5 – 3 раза по сравнению с аналогичными устройствами, но с другим профилем сечения.

Известно также, что средняя скорость движения этих частиц через сопло с таким профилем колеблется в пределах 700 – 750 км/ч.

А производительность работы пескоструйного приспособления при том же уровне расхода абразива может возрасти на величину до 100%.

Какие рекомендации возможны при выборе такого сопла? За основу при расчёте необходимого вам для работы сопла Вентури необходимо брать следующие рекомендации, применяемые для обычных цилиндрических сопл. В общем виде они выглядят следующим образом:

– при заявленной производительности установки 10 – 12 куб.м./час минимальный внутренний диаметр сопла 8 мм. При производительности 12 – 22 куб.м./час рекомендуется сопло 10 мм. В случае более высокой производительности – 12 мм.

– если применяемое давление в системе ~ 5 атм. и менее, то рекомендуемый диаметр сечения сопла 6 – 8 мм. 7 атм. ~ 8 – 10 мм. При более высоких показателях давления 12 мм.

– рекомендации по удельному уровню расхода абразивного материала. При расходе 0,2 – 0,25 т/час достаточно сопла с диаметром 6 мм. Если показатель расхода на уровне 0,35 – 0,4 т/час рекомендуемый диаметр сопла 8 мм. Расход 0,6 – 0,9 т/час – сопло 10 мм. При более высоком показателе расхода – 12 мм.

Теперь при подборе сопла с профилем Вентури данные, характерные для цилиндрического сопла, необходимо откорректировать в следующем диапазоне:

– производительность нужно увеличить в пределах 35% – 50%;

– давление увеличиваем на 15% – 20 %;

– уровень расхода на 60% – 75%.

Рекомендации по подбору материала для сопла

Высокоуглеродистые стали

Всегда велик соблазн применить для этих целей стали высокоуглеродистого типа с высоким уровнем абразивной устойчивости материала (по старой советской классификации стали марок 75 или 65Г и прочие аналогичные материалы).

Поскольку устройство будет соприкасаться с большим количеством абразива, а нам нужны высокие показатели износостойкости и так далее.

Мы бы не рекомендовали увлекаться этим, так как, данные стали (при всех их бесспорных преимуществах!) не слишком стойки при динамических воздействиях на них. А такие разновидности нагрузок будут иметь место при запуске устройства в работу.

Именно в этот момент динамический коэффициент многократно увеличит усилие, приходящееся на этот элемент конструкции, и определённая внутренняя вязкость материалу просто необходима для того, чтобы «пережить» этот удар без каких-либо особенных потерь.

Керамика

Ещё хуже в таких условиях работают керамические материалы, хрупкость которых ещё больше.

Поэтому, если вы собрались для собственноручно изготовленного сопла использовать, например, негодную автомобильную свечу, то хотим предупредить вас, что даже, если эта затея вам удастся, то ресурс у такого сопла будет не большим, нежели один рабочий день при хорошей загрузке пескоструя. В качестве временной меры, может быть, имеет смысл попробовать, но для серьёзной работы такое сопло не годится.

Твёрдые сплавы

Заметно более практичны для этих целей твёрдые сплавы. Эти материалы отлично сочетают в себе и абразивную стойкость, и устойчивость в отношении динамических нагрузок различного типа.

Поэтому при таких характеристиках данные материалы могут считаться едва ли не идеально подходящими для изготовления сопла. Есть, конечно, определённые трудности с обработкой твёрдых сплавов, но это, как говорится, неизбежное зло.

Достаточно твёрдые материалы достаточно сложны и в обработке.

Карбиды металлов

Неплохо себя проявляют в качестве сырья для сопла карбиды бора, вольфрама, тантала, хрома и прочих металлов. Здесь уже минимальный временной ресурс, который такое изделие представит своему пользователю, может исчисляться величиной, близкой к 800 рабочим часам и выше. В некоторых случаях можно посетовать на некоторую потерю прочности при нагреве сопла.

А как вы понимаете, при длительном и активном воздействии абразива такое явление, как нагрев неизбежно. Например, сопла на основе карбида вольфрама (несмотря на тугоплавкие свойства самого вольфрама) могут после нагрева выше ста градусов по Цельсию претерпевать температурные растрескивания.

А, к примеру, сопла из карбида бора превосходно сохранят свои практические характеристики и при гораздо более серьёзном нагреве. Известно, что они даже будучи нагретыми свыше 700°C ничуть не теряют работоспособности и не подают даже признаков потери свойств.

Вот по этой причине и существуют основания во многих случаях утверждать, что при сегодняшнем состоянии техники твёрдые сплавы – это идеальный материал для изготовления сопла для пескоструйной техники.

Сопло для пескоструйного аппарата

Источник: http://forgemika.com/soplo-dlya-peskostruynogo-apparata/

Как выбрать пескоструйное сопло

Если Вы затрудняетесь с выбором, просто позвоните нам по номеру (812) 360-06-59 или 8-800-333-06-59

Основных отличия у сопел всего два. Это материал, из которого изготовлены внутренняя часть сопла и его конструкция (как канала сопла, так и его геометрические характеристики).

Материал для изготовления внутренней части сопла бывает: специальная керамика (стойкость около 60 часов), доступный карбид вольфрама (стойкость около 400 часов), более легкий карбид кремния (стойкость около 600 часов) и самый распространенный и проверенный временем карбид бора (стойкость около 1000 часов).

Если исходить из экономических аспектов выбора материала пескоструйного сопла, то предпочтение отдается либо карбиду вольфрама, либо карбиду бора. И тот и другой материал дают примерно одинаковую экономию от применения. Но все равно отдается предпочтение карбиду бора, т.к.

этот материал имеет стойкость примерно в 2-3 раза больше чем карбид вольфрама, и следовательно производить покупку новых нужно реже и поэтому риск остановить производство из за выхода пескоструйных сопел из строя становится меньше. Кроме того абразивоструйные сопла из карбида бора намного легче и следовательно удобнее в применении.

Конструкция. По конструкции внутреннего канала сопла различают: цилиндрический канал, канал Вентури (или Лаваля), двойное Вентури, угловые сопла, а так же сопла с прямоугольным каналом.

На заре пескоструйной эры применялись сопла с цилиндрическим каналом (см.

схему), но в дальнейшем, при развитии этого направления стали применять сопла с каналом Вентури. Принято считать что сопла с каналом Вентури имеют прирост производительности, по сравнению с соплами цилиндрическими, на 25%, при тех же расходных характеристиках.

Обусловлено это тем, что абразивный материал более равномерно распределяется по пятну контакта, а за счет большей длины скорость вылета частиц абразива выше. Сопла с каналом Вентури являются самыми распространенными соплами в настоящее время.

Цилиндрические сопла постепенно выходят из оборота и в настоящее время, из за малых габаритов, применяются только в камерах ручных пескоструйных.

Сопла с двойным каналом Вентури имеют подсос воздуха в зоне расширения канала, что дает прирост производительности по сравнению с классическими соплами Вентури. Сопла с двойным каналом Вентури применяются реже, т.к. из за сложности конструкции стоимость их выше. Кроме того они более громоздкие.

Сопла угловые и сопла с прямоугольным каналом применяются при выполнении очень узких, специфических задач. Там где есть поднутрения и нет возможности обработать внутренние полости стандартными соплами применяются сопла угловые.

Сопла с прямоугольным каналом применяются в поточных линиях, там где нужно создать широкую полосу потока абразива.

УСТРОЙСТВО СОПЛА ПЕСКОСТРУЙНОГО

Ниже приведена схема классического сопла пескоструйного с каналом Вентури.

Сопла отличаются по заходному диаметру (на схеме обозначен D). Бывают сопла с диаметром 25 мм, и с диаметром 32 мм. Сопла с диаметром 25 мм применяются при использовании пескоструйных шлангов до 25 мм внутреннего диаметра. Сопла с заходным диаметром 32 мм. используют со шлангами пескоструйными от 32 мм внутреннего диаметра и выше.

Так же сопла отличаются по способу присоединения сопла к шлангу или соплодержателю. На схеме ниже пескоструйное сопло имеет присоединительную резьбу (обозначено буквой T). Самая распространенная резьба 2'', т.к. она имеет крупные формы, что облегчает ее выкручивание из соплодержателя.

Реже используется трубная цилиндрическая резьба 1 ¼’’ . Так же сопла присоединяют при помощи накидной гайки (это как правило сопла цилиндрические).

Так же распространенный способ крепления пескоструйного сопла это сопло вставка, которое вставляется непосредственно в пескоструйный шланг (как штуцер) и крепится хомутом. Минус данного способа крепления это невозможность поменять пескоструйное сопло без отрезания куска шланга. Т.е.

если Вам нужно будет в течении смены менять диаметры сопел, то придется каждый раз отрезать кусок шланга. Эту же процедуру нужно будет проделывать и если в конце смены нужно снять сопло на хранение.

Что касается расхода сжатого воздуха, абразивного материала, а также примерной производительности очистки — все это зависит от установленного на пескоструйный аппарат напорного типа диаметра сопла и от давления подаваемого сжатого воздуха.

Источник: https://blastanticor.ru/kak-vybrat-soplo/

Как устроено сопло для пескоструйного аппарата

Физическая сущность пескоструйной обработки — воздействие мелких частиц абразива на требующую обработки поверхность. Чем больше скорость частиц при контакте, тем большее их количество воздействует на поверхность в единицу времени, тем выше производительность пескоструйного аппарата.

Правильно выбрать сопло для пескоструйного аппарата должен уметь каждый пескоструйщик. Такое умение приходит с опытом работы, глубоким знанием и пониманием теории работы пескоструйного аппарата.

При осуществлении пескоструйных работ приходится менять сопла в зависимости от того, какую поверхность предстоит очищать, какую степень чистоты очистки дали в задании, каким абразивом предстоит работать.

Для решения этих задач на выходе устанавливают сопло.

Различают два вида конструкций:

- С цилиндрическим проходом.

- Вентури (VENTURY).

В этой статье рассмотрим теоретические основы работы и конструктивные характеристики сопла для пескоструйных аппаратов с цилиндрическим проходом.

Сопло с цилиндрическим проходом

Чтобы понять, какие параметры сопла влияют на производительность всей системы, необходимо хотя бы минимально понимать физическую сущность работы пескоструйного аппарата.

На первом этапе стоит компрессор, подающий воздух. Этот компрессор может поддерживать определённую производительность. На простом языке — после набора допустимого давления в ресивере, воздух открывают и запускают в систему. С этого момента в линию должно поступать определённое количество воздуха за единицу времени под постоянным давлением. Это называется производительностью.

Дальше воздух в чистом виде идет до пескоструйного аппарата с 1 — 2% процентами потерями на трение о стенки труб. Эта проблема решается увеличением диаметра воздушного шланга.

Дальше из бака подхватывается абразивный материал. Он тоже поступает равномерно, определённое количество в единицу времени, так как разрежение будет поддерживаться постоянным.

Теперь, по аброзивоструйному шлангу будет двигаться уже смесь воздуха с абразивным материалом. Давление падает из-за того, что сжатый воздух начинает толкать смесь, повышается трение о стенки.

Важно понимать — сколько поступило абразива из бака в абразивоструйный шланг, столько должно выйти на выходе. Это основополагающее понятие процесса работы пескоструйного аппарата.

Процесс уменьшения давления можно регулировать, если увеличить расход воздуха и уменьшить поступление абразива. При этом объёмное содержание абразива в смеси сокращается, давление поднимается. Но на выходе количество вылетающих частиц в единицу времени уменьшается, снижается производительность.

Теперь на конец абразивоструйного шланга установим сопло. Это можно понять как намеренное сужение диаметра проходного отверстия. Вспоминаем — объём смеси, проходящей через сужения, одинаков с поступающим через шланг.

Получается увеличение давления в конце шланга и увеличение скорости частиц при проходе узкого отверстия. Чем больше будет скорость частиц, тем больше будет у них кинетическая энергия перед столкновением с поверхностью.

Параметры сопла для пескоструйного аппарата

Рассматриваются 4 параметра сопла, влияющие на производительность пескоструйного аппарата:

- Диаметр прохода.

- Форма проходного канала.

- Длина канала.

- Материал.

С увеличением проходного диаметра ствола увеличивается количество частиц пролетающих через него. Если при этом увеличить давление воздуха и поступление абразива, то при сохранении скорости частицы сохранится её кинетическая энергия. Учитывая, что частиц стало больше, совокупная энергия струи увеличится, возрастёт производительность аппарата.

При выборе сопла по диаметру в первую очередь надо знать с каким абразивом и какой фракцией вы будете работать. Конфигурация поверхности влияет на формирование пятна, насыщенности струи абразива.

Длина цилиндрического прохода влияет на скорость разгона и кучность частиц струи. Это как в ружье: чем длиннее ствол, тем дольше разгоняется пуля, а завихрения у стенок выравнивают её по центру. Получается — пуля летит быстрее и попадает точнее. На странице https://clemco.pro/ вы сможете выбрать различные сопла для пескоструйных аппаратов и получить необходимые консультации.

И в заключении совет — не надо экономить на покупке сопла для пескоструйного аппарата. Дешёвое керамическое сопло, если будете работать песком, прослужит 10 минут и придётся выкинуть. Не пожалейте и купите сопло из карбида вольфрама или кремния и забудьте про замену на год.

Источник: http://profilgp.ru/kak-ustroeno-soplo-dlya-peskostruynogo-apparata

Как определить износ пескоструйного сопла

Для обеспечения лучшей производительности при пескоструйной очистке, необходимо обязательно поддерживать все оборудование в хорошем рабочем состоянии.

Это правило распространяется и на абразивоструйные (пескоструйные) сопла. Износ отверстия сопла приводит к потере давления и уменьшению эффективности диффузора сопла. Потеря давления приводит к снижению производительности на 1,5% и увеличению расхода абразивного материала.

В нашей статье мы дадим несколько советов по обслуживанию пескоструйных сопел, которые помогут Вам содержать сопло в рабочем состоянии и продлить его срок службы.

КАК ВЫБРАТЬ АБРАЗИВНОЕ СОПЛО

Существует множество абразивоструйных сопл, различных размеров, форм, и назначения. Скорость изнашивания сопла в основном зависит от 3 факторов:

- материала изготовления пескоструйного сопла;

- частоты использования;

- вида распыляемого абразивного материала.

Основываясь на эти факторы можно сделать выбор абразивного сопла, наиболее подходящего под Ваши условия:

- Сопла из оксида-алюминия – хороший выбор при редком использовании. Имеет самую низкую цену ( но и самый короткий срок службы).

- Сопла из карбида-вольфрама – предполагают длительный срок эксплуатации и экономичность, устойчивы для распыления большинства абразивов.

- Сопла из карбида-бора – идеален для агрессивных абразивов. Срок эксплуатации сопел из карбид Бора при использовании агрессивных абразивов по сравнению с карбид-вольфрамовыми в 5-10 раз больше, а карбид-кремниевых – в 2-3 раза.

КОГДА ЗАМЕНИТЬ СОПЛО

Для определения времени замены сопла, можно использовать диагностические инструменты или оценить состояние сопла «на глаз».

Определение износа сопла с помощью прибора. Для определения износа абразивоструйного сопла Вы можете использовать прибор для контроля внутреннего диаметра сопла. Этот инструмент портативный, переносной, предназначен для измерения отверстия (в дюймах) и расхода воздуха (фунт на квадратный дюйм) абразивоструйного сопла.

Определение износа сопла с помощью сверла. Если нет специализированных приборов, можно воспользоваться подручными инструментами –например обычным бытовым сверлом. Вставьте сверло, того же размера, что и внутренний диаметр сопла, в сопло. Если внутренний диаметр канала превышает размер сверла на 1,6 – 3,2 мм (1/16-1/8 in.), значит- пора сопло заменить!

Определение износа сопла «на глаз». Так де можно оценить состояние сопла визуально. Взгляните внутрь сопла на просвет. Любая шероховатость или эффект «апельсиновой корки» приводит к турбулентности, снижающей скорость абразива. Если при этом снижается давление и неравномерно наносится абразив, значит настала пора заменить сопло.

Оцените также внешний вид сопла. Вставка сопла изготовлена из твердосплавного материала, что обуславливает его хрупкость.

Оболочка сопла предназначена для защиты хрупких вставок от повреждения при воздействии. Если оболочка сопла изношена, вероятно вставка также изношена.

Если вставка покрыта трещинами, даже толщиной в волос – сопло подлежит немедленной замене. Эксплуатация поврежденного сопла не безопасна.

НАШИ РЕКОМЕНДАЦИИ

- Всегда осматривайте карбидовую вставку сопла перед каждым использованием. Эксплуатация сопла с поврежденной или сломанной вставкой недопустима.

- Убедитесь, что сопло подходит для распыления абразивного материала, который Вы желаете использовать.

- Используйте новую прокладку, которая поставляется с соплодержателем. Прокладка герметизирует соединение между рукавом и соплом и предотвращает потери давления и изменение потока абразива. Осматривайте прокладку после каждых 10 – 20 часов использования и заменяйте по мере необходимости.

- Замените сопло, если внутренний диаметр превышает первоначальный на два размера.

Источник: http://www.abraziv.info/poleznaya-informatsiya/publikatsii/item/kak-opredelit-iznos-peskostrujnogo-sopla.html

Сопла для пескоструйных аппаратов

| Специальная керамика | 200-400 | 100-200 | 10-20 |

| Карбид вольфрама | 500-800 | 300-400 | 20-40 |

| Карбид кремния | 600-1000 | 400-600 | 50-100 |

| Нитрид кремния | 1400-2300 | 700-1450 | 180-900 |

| Карбид бора | 1500-2500 | 750-1500 | 200-1000 |

* Реальный срок службы сопла зависит от давления, типа и формы абразива.

Пескоструйные сопла Contracor Performer

| Performer 200Срок службы: до 200 часов.Оболочка: Полиуретан.Резьба: Полиуретан, 50 мм под соплодержатель NHP.Входной диаметр: 32 мм. | 13012 | Performer 200×6.5 | Сопло Вентури, специальная керамика, 6.5 мм x 130 мм |

| 13013 | Performer 200×8.0 | Сопло Вентури, специальная керамика, 8.0 мм x 150 мм | |

| 13014 | Performer 200×9.5 | Сопло Вентури, специальная керамика, 9.5 мм x 170 мм | |

| 13015 | Performer 200×11.0 | Сопло Вентури, специальная керамика, 11.0 мм x 200 мм | |

| 13016 | Performer 200×12.5 | Сопло Вентури, специальная керамика, 12.5 мм x 210 мм |

* Износостойкие пескоструйные сопла Вентури из специальной керамики.

| Performer 400Срок службы: до 400 часов.Оболочка: Полиуретан.Резьба: Полиуретан, 50 мм под соплодержатель NHP.Входной диаметр: 32 мм. | 13022 | Performer 400×6.5 | Сопло Вентури, карбид вольфрама, 6.5 мм x 130 мм |

| 13023 | Performer 400×8.0 | Сопло Вентури, карбид вольфрама, 8.0 мм x 150 мм | |

| 13024 | Performer 400×9.5 | Сопло Вентури, карбид вольфрама, 9.5 мм x 170 мм | |

| 13025 | Performer 400×11.0 | Сопло Вентури, карбид вольфрама, 11.0 мм x 200 мм | |

| 13026 | Performer 400×12.5 | Сопло Вентури, карбид вольфрама, 12.5 мм x 210 мм |

* Износостойкие пескоструйные сопла Вентури из карбида вольфрама.

| Performer 600Срок службы: до 600 часов.Оболочка: Полиуретан.Резьба: Полиуретан, 50 мм под соплодержатель NHP.Входной диаметр: 32 мм. | 13032 | Performer 600×6.5 | Сопло Вентури, карбид кремния, 6.5 мм x 130 мм |

| 13033 | Performer 600×8.0 | Сопло Вентури, карбид кремния, 8.0 мм x 150 мм | |

| 13034 | Performer 600×9.5 | Сопло Вентури, карбид кремния, 9.5 мм x 170 мм | |

| 13035 | Performer 600×11.0 | Сопло Вентури, карбид кремния, 11.0 мм x 200 мм | |

| 13036 | Performer 600×12.5 | Сопло Вентури, карбид кремния, 12.5 мм x 210 мм |

* Износостойкие пескоструйные сопла Вентури из карбида кремния.

| Performer 800Срок службы: до 800 часов.Оболочка: Полиуретан.Резьба: Полиуретан, 50 мм под соплодержатель NHP.Входной диаметр: 32 мм. | 13042 | Performer 800×6.5 | Сопло Вентури, нитрид кремния, 6.5 мм x 130 мм |

| 13043 | Performer 800×8.0 | Сопло Вентури, нитрид кремния, 8.0 мм x 150 мм | |

| 13044 | Performer 800×9.5 | Сопло Вентури, нитрид кремния, 9.5 мм x 170 мм | |

| 13045 | Performer 800×11.0 | Сопло Вентури, нитрид кремния, 11.0 мм x 200 мм | |

| 13046 | Performer 800×12.5 | Сопло Вентури, нитрид кремния, 12.5 мм x 210 мм |

* Износостойкие пескоструйные сопла Вентури из нитрида кремния.

| Performer 600Срок службы: до 600 часов.Оболочка: Полиуретан.Резьба: Полиуретан, 50 мм под соплодержатель NHP.Входной диаметр: 32 мм. | 13032 | Performer 600×6.5 | Сопло Вентури, карбид кремния, 6.5 мм x 130 мм |

| 13033 | Performer 600×8.0 | Сопло Вентури, карбид кремния, 8.0 мм x 150 мм | |

| 13034 | Performer 600×9.5 | Сопло Вентури, карбид кремния, 9.5 мм x 170 мм | |

| 13035 | Performer 600×11.0 | Сопло Вентури, карбид кремния, 11.0 мм x 200 мм | |

| 13036 | Performer 600×12.5 | Сопло Вентури, карбид кремния, 12.5 мм x 210 мм |

* Износостойкие пескоструйные сопла Вентури из карбида кремния.

| Performer 1000Срок службы: до 1000 часов.Оболочка: Полиуретан.Резьба: Полиуретан, 50 мм под соплодержатель NHP.Входной диаметр: 32 мм. | 13052 | Performer 1000×6.5 | Сопло Вентури, карбид бора, 6.5 мм x 130 мм |

| 13053 | Performer 1000×8.0 | Сопло Вентури, карбид бора, 8.0 мм x 150 мм | |

| 13054 | Performer 1000×9.5 | Сопло Вентури, карбид бора, 9.5 мм x 170 мм | |

| 13055 | Performer 1000×11.0 | Сопло Вентури, карбид бора, 11.0 мм x 200 мм | |

| 13056 | Performer 1000×12.5 | Сопло Вентури, карбид бора, 12.5 мм x 210 мм |

* Износостойкие пескоструйные сопла Вентури из карбида бора.

Чтобы подойти к непосредственному подбору сопла для пескоструйного аппарата, надо чётко представлять себе всю цепочку событий и процессов, происходящих внутри пескоструя.

Это позволит осуществить подбор пескоструйного сопла, позволяющего достичь желаемого результата с минимальными затратами энергии.

Для приближения к поставленной цели жизненно необходима идеальная согласованность всех узлов пескоструйной установки, начиная от грамотного подбора компрессора, системы фильтрации, заканчивая рукавами, типом абразива и пескоструйным соплом. Все эти моменты будут рассмотрены чуть ниже.

Пескоструйное сопло, рукава, пневмолиния, компрессор – согласование работы узлов

Как было сказано выше, для достижения желаемой степени очистки поверхности с минимальными энергозатратами необходимо грамотно подобрать оборудование и согласовать работу всех элементов технологической цепи.

Для работы пескоструйного аппарата необходим сжатый воздух, который после очистки от влаги и масла подводится по пневмолинии к пескоструйному аппарату, где захватывает абразивные частицы и по рукавам уходит к струйному соплу. На первый взгляд всё просто, но есть тонкости, которые стоит учесть.

При подборе компрессора необходимо учитывать возможные потери давления и производительности при прохождении пневмолинии и систем очистки: чем больше сочленений в пневмолинии, тем более вероятны потери.

Чем выше потери по давлению и производительности, тем ниже кинетическая энергия, приобретаемая абразивными частицами, вылетающими из пескоструйного сопла, тем ниже чистящий эффект, выше расход абразива. Как следствие – удорожание стоимости очистки одного квадратного метра поверхности.

Звучит это немного пугающе, но этого всего можно избежать, просто аккуратно собрав пневмолинию. Чаще же всего ошибки допускаются при выборе самых на первый взгляд малозначимых элементов: абразив, рукава и пескоструйное сопло. От размера частиц, их массы, пропускной способности рукава и формы пескоструйного сопла результат работы зависит ни чуть не меньше, чем от самого дорого элемента пескоструя.

Форма сопла для пескоструйного аппарата. Достоиснства и недостатки

При пескоструйной обработке в воздушно-абразивной линии объём чистящих частиц должен быть постоянным (это нужно для избежания пульсаций), поэтому в устройстве аппарата предусмотрен дозирующий клапан.

Исходя из настроек этого узла и показателей производительности и давления компрессора, подбирается длина рукавов, однако и этого может оказаться недостаточным для образования правильной струи, поскольку избежать нарушения ламинарности потока практически невозможно.

Для снижения уровня пульсаций и получения правильного пятна контакта нужно выбрать правильное пескоструйное сопло. Пескоструйные сопла различаются не только по материалу (керамика, карбид вольфрама, карбид бора), но и по форме канала (прямоток, вентури, вентури 2), по длине канала и диаметру выходного отверстия.

Прямоточное сопло – это самое простое сопло, обеспечивающее беспрепятственное прохождение воздушно-абразивной смеси по каналу.

Такое пескоструйное сопло имеет один существенный недостаток: наибольная концентрация абразива находится в центре пятна контакта, на границах же чистящих частиц значительно меньше, из-за этого производительность процесса обработки очень низка, идёт постоянный перерасход абразива. Сопло вентури для пескоструйных аппаратов состоит из 3-х частей: конффузор, разгонная часть и диффузор. Такая конструкция сопла гарантирует равномерное распределение абразива по всей площади пятна контакта, за счёт чего обработка поверхности проходит без перерасхода чистящих частиц.

Источник: http://www.dileks.ru/info/soplo-dlya-peskostruya/

Оборудование для пескоструйной обработки – мобильное и эффективное!

Принцип пескоструйной обработки заключается в воздействии на очищаемый объект абразивных частиц, движущихся с большой скоростью, разгоняемых и доставляемых к поверхности предмета сжатым воздухом. В качестве абразивного материала применяется кварцевый песок, электрокорунд, стальные шлаки, дробь, которые направляются к изделию через специальное сопло (форсунку).

Пескоструйный метод позволяет получить различные уровни очистки. При обработке металлических поверхностей степень удаления грязи условно делят на 4 категории:

- с эффектом, близким к чистке металлической щеткой;

- обычная очистка, без зеркального блеска;

- почти до блеска;

- до полного блеска.

С поверхности металла можно устранить не только загрязнения (пригар, ржавчину, вторичную окалину и другие), но и различные покрытия (эмалевые, антикоррозионные, пластмассовые, цинковые, грунтовочную краску и так далее).

Производительность и качество струйной очистки абразивом в значительной степени зависимы от количества и давления подаваемого воздуха, который проходит через сопло. Для обработки бетона и камня достаточно 3–4 атм, при очистке металлоконструкций требуется 5–7 атм.

Для проведения пескоструйной очистки применяют специальное оборудование, позволяющее не только очистить, но и обезжирить поверхность металла,а это обеспечивает условия для последующих сварочных работ или нанесения на изделие краски. Оборудование для пескоструйной обработки металла обладает такими преимуществами, как достаточно высокая производительность, а также экономичность работы за счет возможности неоднократного использования абразивного материала.

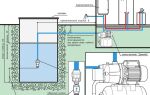

Общая схема подобных устройств предполагает наличие компрессора, резервуара для песка (другого состава), пескоструйного пистолета (распылителя), комплекта трубопроводов (шлангов), по которым происходит транспортировка сжатого воздуха и облака абразивно-воздушной смеси (под давлением или действием разряжения).

Оборудование по способу подачи песка к воздушному соплу делят на 3 типа:

- всасывающего (эжекционного – за счет разряжения) действия;

- нагнетательного;

- гравитационного.

В агрегате эжекционного действия сжатый воздух по патрубку поступает в распылитель, где создает разряжение, за счет которого абразив из бункера засасывается через шланг в смесительную камеру пескоструйного пистолета.

Песок, смешиваясь с воздухом, который его разгоняет, через сопло подается на обрабатываемую поверхность. В отличие от устройств нагнетательного действия, перемешивание абразива с воздухом в эжекционных агрегатах происходит только перед выходом из распылителя.

Это оборудование безотказно в работе, простое по конструкции, с меньшим, чем у нагнетательного, износом шлангов и сопел, но его производительность небольшая.

В устройствах нагнетательного действия абразивный материал засыпается в бункер, откуда через клапан поступает в герметичную камеру, которая находится под воздушным давлением (в более простых установках песок засыпают сразу в емкость, подсоединенную к компрессору шлангом). Далее песок за счет давления транспортируется в смесительную камеру, где его подхватывает воздушный поток, поступающий по трубопроводу напрямую от компрессора.

Получившаяся смесь направляется по патрубку в головку с соплом, откуда выбрасывается в виде струи на очищаемую поверхность изделия. Двухкамерные агрегаты обеспечивают непрерывную работу.

Их корпус разделен на 2 части (нижнюю и верхнюю), представляющие собой емкости с загрузочным клапаном.

Нагнетательное оборудование обладает высокой производительностью, но характеризуется сложным устройством и достаточно быстрым износом шлангов и сопла.

В устройствах гравитационного действия песок из емкости ссыпается под воздействием силы тяжести (самопроизвольно) через клапанное отверстие в смесительную камеру, где смешивается с сжатым воздухом и подается в струйную головку.

Конструкция некоторых разновидностей такого оборудования предполагает смешивание абразива с воздухом перед выходом из сопла.

Гравитационные агрегаты надежны в работе, просты по устройству, потребляют сжатого воздуха меньше, чем эжекционные и нагнетательные.

Оборудование, применяемое для струйной очистки металла абразивом, бывает 2 типов:

- открытого – аппарат для пескоструйной обработки;

- и закрытого – камера.

Аппараты мобильны и используются для удаления грязи и покрытий с наружных и внутренних поверхностей бетонных, металлических конструкций. Устройство их чаще всего эжекционного типа. Основные преимущества аппаратов:

- просты в эксплуатации и обслуживании;

- позволяют осуществлять глубокую очистку объектов любых размеров и габаритов;

- транспортные колеса (в случае их наличия) обеспечивают хорошую маневренность аппарата;

- есть модели, оснащенные фильтром-водоотделителем, удаляющем избыточную влагу из подаваемого сжатого воздуха.

Работать таким оборудованием можно только на открытом пространстве или в специально предусмотренных для этого помещениях. Оператору требуется использовать специальные средства защиты (костюм, маску, фильтр для дыхания).

Камеры по типу подачи абразива выпускают двух видов – эжекционные и напорные. Размеры их различны, что позволяет производить обработку изделий, разных по габаритам.

Для обеспечения непрерывности рабочего процесса камеры оснащены системами очистки воздуха и абразива.

Главное преимущество такого оборудования – отсутствие потребности в создании специальных условий (помещений, площадок) для их установки и высокое качество очистки поверхностей посредством пескоструйного аппарата. Камеры существуют следующих видов:

Обитаемая камера для пескоструйной обработки – это помещение, в котором во время очистки внутри находится оператор. Конструкция этого оборудования такова, что все частички абразива и пыли сдерживаются внутри камеры и не распространяются по цеху.

Пол обитаемой камеры устлан решетками, через которые в процессе обработки песок (или другой состав) с продуктами очистки заготовки попадает в систему сбора абразивного материала. Затем, после отделения ненужных частиц, песок вновь поступает в установку.

Камера оснащена мощными воздушными фильтрами, очищающими отточный воздух.

В этом типе оборудования управление процессом обработки полностью возложено на оператора. Сам пескоструйный аппарат чаще всего расположен снаружи камеры, а внутри находится пистолет для подачи абразивно-воздушной смеси под давлением. Работа оператора достаточно безопасна благодаря специальным средствам защиты. В комплект оборудования для пескоструйной обработки в обитаемой камере входят:

- дистанционное управление;

- специальный защитный комбинезон пескоструйщика;

- специальные обувь и перчатки;

- шлем, закрывающий шею и лицо оператора;

- принудительная подача воздуха в шлем или фильтр дыхания.

Используют обитаемые камеры для очистки огромных изделий (листовой прокат, двутавр, швеллер, других). По принципу устройства условно делят на контейнерные (выполненные наподобие морских контейнеров) и изготовленные любого размера на заказ.

Необитаемая камера представляет собой прямоугольный герметичный металлический ящик.

Оператор во время работы располагается перед таким оборудованием, руки продевает в предусмотренные отверстия с перчатками, а контроль за процессом очистки ведет через окно из оргстекла.

Все необходимые операции с пескоструйной установкой выполняются руками, чтобы подать абразивно-воздушную смесь используется ножная педаль. Специфика конструкции таких камер допускает обработку только небольших деталей.

Источник: http://tutmet.ru/oborudovanie-apparat-kamera-peskostrujnoj-obrabotki-metalla.html